| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

Космонавтика Электрические униполярные машины относительно низкая температура плавления и повышенная температура кипения; низкая удельная плотность и вязкость; хорошее смачивание контактной поверхности; высокие удельная теплоемкость и теплопроводность; повышенная удельная электрическая проводимость; низкое переходное сопротивление между жидкой средой и металлической поверхностью контактных колец; отсутствие токсичности паров жидкости. Смысл указанных требований в основном сводится к обеспечению малых механических и электрических потерь, стабильности работы контакта и возможности эффективного его охлаждения. Таблица 2 Олово Висмут , . Свинец . . Кадмий , , (эвтектика) Индий Ртуть Индий Ртуть Сплав Вуда

13,1 49,5 27,3 10,1 33 66 10 600 35-10-8 9450 28-10-8 ЮООО Примечание. Температура кипения сплава NaK (эвтектика) 760° С. Таблица 3 Зависимость удельного электрического сопротивления от температуры [6]

В настоящее время еще не найдена такая контактная среда, которая удовлетворяла бы одновременно всем приведенным ус- i ловиям. Для токосъемных устройств униполярных машин практическое применение получили только ртуть и сплав натрия с калием, поэтому целесообразно сопоставить некоторые данные \ именно этих контактных сред. Удельное сопротивление сплава NaK в 1,9 раза меньше, чем ртути. Удельная плотность сплава NaK примерно в 16 раз меньше плотности ртути, что позволяет снизить потери механического трения жидкости пропорционально соотношению удельных плотностей (при прочих одинаковых условиях). Следует отметить,-что весьма низкую удельную плотность имеют также такие металлы, как литий, цезий и рубидий. Уменьшению потерь механического трения способствус1 (правда, значительно в меньшей мере, чем величина плотности) низкое значение кинематической вязкости v, которая определяется отношением вязкости к удельной плотности. В табл. 4 приведены, в зависимости от температуры, соответствующие данные для ртути, а в табл. 5 - для сплава NaK [21]. Здесь же даны удельная теплоемкость С и коэффициент теплопроводности Я. При температуре 100° С вязкость сплава NaK в 2,36 раза меньше, чем у ртути (соответственно 51,7-10~ и 122-10-5 н-сек/м); однако величина кинематической вязкости сплава в 6,64 раза больше, чем для ртути (соответственно 60,7-10-8 и 9,15-10- м~/сек). Последнее объясняется высокой Удельной плотностью ртути (у). В разделе V будет показано, что механические потери в контактном устройстве цропорциональны величине yv. Если произвести соответствующие расчеты с учетом указанных выше количественных соотношений, то получим, что потери в случае 3 Згк. 1618 . 3,;} применения сплава NaK будут в 10,5 раза меньше, чем при использовании ртути. Таблица 4 Параметры ртути

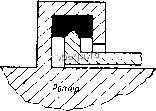

Примечание. 1 х:л:й.7=4,187 дж; 1 лтсауг/ч = 1. 163 вт. Необходимо отметить высокие значения удельной теплоемкости и коэффициента теплопроводности для сплава NaK по сравнению с ртутью. Например, при 20° С для NaK С = 0,310 ккаЛ/кг- град, а для ртути только 0,0333 ккал/кг град; соответственно для NaK Я = 22,1 вт/м-град, а для ртути 8 вт/м-град. Правда, если учесть большую удельную плотность ртути, то для одинаковых расходов жидкости при циркуляции сравниваемых контактных сред получим, что относительная способность отвода тепла у ртути будет выше. Эту способность можно оценить следующим отношением: (тС) 13550-0,0333 8720,310 = 1,67. Данные по сплаву NaK с несколько отличным от рассмотренного выше составом компонентов, а именно 44% Na и 56% К, приведены иже. Они взяты из [47]. Сплав указанного состава используется в униполярных генераторах, построенных фирмой Allis Chalmers. Свойства сплава NaK Плотность при 100° С, кг/лз......... - 887 Температура плавления, °С.......... -7 Тел/пература кипения, С........... 784 Электрическое сопротивление при 100 С, ом м . 41,61-10-* Теплоемкость, ккал/кг град.......... 0,269 Вязкость, н. ceKJM.............. 54,6 10- Теплопроводность, вт/м грай......... 24,9 1хли принять константы NaK за единицу, то для соответствующих констант ртути приводятся следующие относительные значения: удельная плотность - 21: вязкость - 2,6; удельное электрическое сопротивление - 2,5; удельная теплоемкость - 0,143. При выборе контактной среды следует иметь в виду ее хими- у ческую активность по отношению к окружающей среде. С этой точки зрения NaK имеет существенный недостаток - активно взаимодействует с кислородом воздуха и парами влаги. Применение активных контактных сред связано с необходимостью герметизации машины и заполнения ее внутренней полости соответствующим неактивным газом. В случае использования сплава NaK одним из таких газов является сухой азот. За счет небольшого избыточного внутреннего давления газа над атмосферным давлением устраняется подсасывание воздуха в машину снаружи. 3* 35 Из рассмотренных выше свойств контактных сред ртути и сплава NaK можно сделать следующие заключения относительно областей их применения. Для токосъемных устройств с высокими линейными скоростями контактной поверхности (до 200 м/сек) бесспорны преимущества сплава NaK. Зарубежный опыт эксплуатации позволяет заключить о достаточной стабильности работы подобных токосъемных устройств. Ртуть целесообразно применять в токосъемных устройствах *со скользящим контактом при относительно невысоких линейных скоростях контактной поверхности (примерно до 50 м/сек). В то-косъемном устройстве со струйным контактом ртуть может быть использована для значительно больших линейных скоростей, так как в этом случае механические потери значительно уменьшаются. ЖИДКОМЕТАЛЛИЧЕСКИЕ КОНТАКТЫ Для съема тока с поверхности вращающегося тела при помощи жидкометаллической среды можно выделить два принципиально отличных способа: 1) среда полностью заполняет кольцевой канал между контактными поверхностями; 2) контакт осуществляется в отдельных местах поверхности по окружности тела за счет истечения под давлением тонких струй жидкости. Достоинством первого способа является равномерность съема тока по окружности контактного кольца и, как следствие, обеспечение равномерного растекация тока в теле ротора. Прн небольших плотностях тока в контакте, когда можно отказаться от принудительной циркуляции контактной среды в канале с целью охлаждения, указанный токосъем позволяет создать относительно простые конструкции. Недостатком этого способа являются повышенные потери механического трения жидкости, что затрудняет применение кольцевых контактов в случаях высоких линейных скоростей контактной поверхности и жидко-металлических сред с большой удельной плотностью. Достоинством второго способа является возможность суще ственного снижения потерь трения жидкости, однако в этом случае имеет место неравномерное распределение тока по окружности контактного кольца, а следовательно, и в теле ротора. Неравномерность распределения тока обусловливает до полнительные электрические потери. Для создания струй жидкости необходимо вспомогательное регулируемое устройство. Тем не менее именно струевой тип контакта должен расширить область применения ртути в униполярных машинах, несмотря на ее большую удельную плотность. Испытания показали [64], что благодаря низким механическим потерям и хорошей охлаж- дающей способности ртути контакт хорошо сохраняется. Для линейной скорости контактной поверхности 150 м/сек и тока 1 ка оказывается возможным при механических потерях в струе около 750 вт получить электрическое сопротивление контакта менее чем Ю ом. бстановимся на некоторых принципиальных схемах контактных устройств рассмотренных выше двух типов. Оригинальная конструкция кольцевого контакта для машины с горизонтальной осью вращения показана иа рис. 30 [15]. При вращении внутреннего кольца 3, насаженного на цилиндр 4, ртуть под действием центробежной силы удерживается в рабочем положении /, что обеспечивает контакт с наружным кольцом 2. При неподвижном внутреннем кольце ртуть сливается по его двум желобам, которые хорошо видны на приведенном рисунке. Одределение оптимального зазора Ак между контактными кольцами из условия получения минимальных механических потерь трения может быть произведено по формуле * А = 0,16 рО,182 гле - диаметр контактного кольца; Re - число Рейнольдса (см. раздел V). На рис. 31 дано устройство, которое отличается тем, что вращающееся токосъемное кольцо ротора расположено с внешней стороны жидкости. Внутреннее кольцо выполнено в виде стакана. Поперечный разрез кольцевого контактного устройства машины с вертикальной осью вращения приведен на рис. 32, На рисунке видны каналы для подачи и отвода жидкометалличе- В формулу Еведена коррекция но результатам опыта.  .Рис. 30. Поперечный разрез кольцевого токосъемного устройства Рис, 31. Поперечный разрез токосъемного устройства с внешним вращающимся кольцом

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||