| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

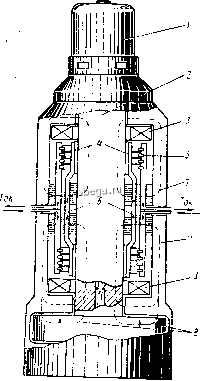

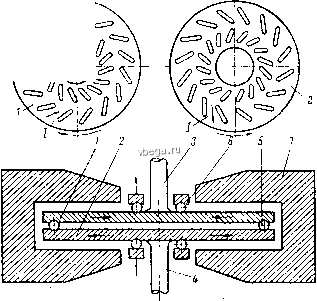

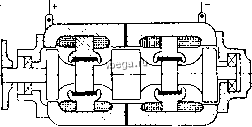

Космонавтика Электрические униполярные машины На рис. 27 дана схема конструкции вертикального униполярного генератора, используемого для питания цепей синхроциклотрона [56,3]. В номинальном режиме генератор обеспечивает ток 21 т при напряжении 18,7 в.  нагрузки Рнс. 27. Униполярный генератор с верти-ка.чьным цилиндрическим ротором Оригинальна конструкция машины. Приводной двигатель / имеет мощность 400 кет. Массивный ротор 2 заканчивается внизу стальным кольцом 8, которое притягивается магнитным потоком 7, тем самым разгружая подшипники от нагрузки. Магнитные потоки 7 создаются кольцевыми обмотками возбуждения 3. С целью компенсации реакции тока якоря стержни обмотки ротора 6 и стержни 5, отводящие ток от щеток, расположены параллельно. В щетки запрессованы специальные трубки, по которым циркулирует охлаждающая их вода. Токосъемные кольца 4 также охлаждаются водой, которая поступает через аксиальное отверстие в вале. 26 Оригинальна конструкция униполярной машины с шариковым контактом (рис. 28). Ротор состоит из двух дисков* 1 1л 2, вращающихся во взаимно противоположных направлениях, с валами 3. 4. Благодаря продолговатым пазам в дисках, составляющих с их радиусами углы от 45 до 90°, ток в якоре отклоняется от радиального направления. В результате этого  Рис. 28. Схема униполярной машины с шариковыми контактами появляется направленное вдоль оси диска магнитное поле, которое используется для возбуждения машины. Поток замыкается по магнитопроводу 7. Контакт между дисками осуществляется шариками /, 5, а с внешней цепью-шариками 6. Индукция магнитного поля распределяется так, что в зоне контактных элементов качения оно практически отсутствует. Это важно с точки зрения уменьшения потерь иа вихревые токи, которые возникают в шариках. Описанная лашина имеет характеристики коллекторной машины постоянного тока с последовательным возбуждением. В общем случае дисков может быть больше двух. irr. УНИПОЛЯРНЫЕ МАШИНЫ С ЖИДКОМЕТАЛЛИЧЕСКИМ КОНТАКТОМ Первая униполярная машина с жидкометаллическим (ртутным) контактом была создана в 1908 г. по проекту нашего соотечественника Б. И. Угримова. Продольный разрез машины см. на рис. 15, где схематически показано также токосъем]10:> устройство Р. Во время вращения диска ртуть под действием центробежной силы затекает (вдавливается) в вырезы на его ободе, тем самым осуществляется контакт с четырьмя неподвижными ножами специальной формы. Ртуть в рабочую зону подается по каналам R. Кроме того, имеется система каналов для циркуляции охлаждающей воды. При номинальном напряжении 40 в расчетный ток якоря составлял 2000 а. Применение жидко-металлического контакта дало возможность выбрать для диска относительно высокую линейную окружную скорость, равную 270 м/сек. Первые опыты эксплуатации описанного токосъемного устройства с ртутным контактом показали необходимость более углубленного исследования свойств жидкометаллических скользящих контактов. В первую очередь следовало: 1) обеспечить стабильную работу конта-кта с точки зрения постоянства его электрических свойств. Например, ртуть взаимодействует с металлом контактных колец (процесс амальгамирования), в результате чего со временем сильно ухудшается электропроводность контактной зоны; 2) разработать методику расчета потерь механического трения в жидкометаллическом скользящем контакте, что позволило бы правильно выбрать оптимальные размеры контактной зоны по условию обеспечения минимальных потерь. Исследования по гидродинамике ртутного контакта впервые были начаты профессором Б. И. Угримовым в 1906-1908 гг. Позднее (1951-1954 гг.) глубокое исследование в указанном направлении было проведено Ю. Каунасом (СССР). Полученные теоретические результаты им были подтверждены опытными данными, снятыми на лабораторной модели униполярного генератора с ртутным скользящим контактом. Кроме того, Ю. Каунас дал анализ оптимальных геометрических размеров и основных параметров униполярных машин с жидкометаллическим ртутным контактом в зависимости от принятого диаметра ротора [61]. К сожалению, эта важная работа у нас не была доведена до создания промышленных образцов униполярных машин. За рубежом одной из первых униполярных машин с ртутным скользящим контактом, которая получила практическое применение для питания электромагнитных насосов, был генератор на 10 кет и ток до 16 ка. Он был создан в Англии по проекту Д. Ватта [89, 90, 91]. Коэффициент полезного действия генератора составил 90%. Интересно отметить, что с целью уменьшения 28  Рис, 29, Продольный разрез установки для исследования жидкометаллического контакта размеров магнитопровод выполнен из материала с высокой магнитной проницаемостью - пермендюра, имеющего индукцию насыщения 2,4 вб/м. В последнее время существенные экспериментальные исследования по униполярным машинам с ртутным контактом проводятся под руководством П. Клауди [64] в Высшей технической школе г. Граца (Австрия). В результате создан униполярный генератор оригинальной конструкции, которая будет рассмотрела ниже. Ведутся интересные разработки так называемого струйного контакта, когда электрический контакт с вращающим ся ротором создается с помощью направленных на него струй ртути. Качественный скачок в развитии униполярных машин связан с применением для контактной жидкости новых сплавов и в первую очередь эвтектического сплава натрия с калием *. Свойства этого сплава будут рассмотрены ниже, здесь же только отметим, что при хорошей электропроводности он имеет сравнительно низкую для металла удельную плотность (на 15% ниже воды). Это значительно снижает механические потери трения в контактах токосъемных устройств. Сплав NaK обладает высокой теплоемкостью, поэтому может быть одновременно использован как охлаждающий агент, если предусмотреть его циркуляцию в активной зоне токосъемного устройства. Первое использование NaK для униполярных машин относится к 1952 г., когда А. Барнс предложил униполярный генератор с полностью погруженным в натрий-калиевый сплав ротором [47]. В 1953 г. были впервые опубликованы результаты работы группы румынских инженеров, проведенной в Ясском политехническом институте [39], по использованию скользящего контакта с применением сплава NaK для токосъема. На рис. 29 показан * В дальнейшем указанный сплав бу.чет сокрашенно обозначаться NaK, продольный разрез экспериментальной установки. Жидкометаллический сплав подавался в кольцевой зазор между ротором и статором. Исследования проводились в направлении изучения работы контакта при высоких линейных скоростях (порядка 150 м/сек). Согласно [47], в США уже к 1957 г. униполярные генераторы на большой ток с жидкометаллическим натрий-калиевым контактом были смонтированы на пяти установках. Первоначальные образцы при скорости вращения 3600 об/мин генерировали напряжение 75 в и допускали ток в 80 ка, однако после улучшений в конструкции токосъемного устройства и изоляции номинальные ток и напряжение были доведены до 120 ка и 70 в. Другие генераторы имели повышенную скорость вращения 7200 об/мин и обеспечивали напряжение 30 в при токе 60 ка. Автор проекта отмечает, что величину номинального тока можно еще повысить, однако, по его мнению, более целесообразно остановиться на некоторых оптимальных данных, а более высокие параметры при необходимости получать за счет соответствующего соединения цепей нескольких типовых униполярных генераторов. В 1962 г. было сообщено [41] об успешном испытании в Австралийском национальном университете униполярного генератора со струйным натрий-калиевым контактом, который выдержал импульс тока в 1800 ка. Проект этого генератора был создан еще в 1956 г. [71]. Таким образом, применение в качестве контактной жидкости эвтектического сплава NaK позволило создать целый ряд промышленных униполярных машин для импульсных и стационарных режимов на весьма большие токи. Возможности токосъем-ных устройств с ртутью еще полностью не использованы, особенно это относится к струйному типу контакта. ОСНОВНЫЕ ФИЗИЧЕСКИЕ СВОЙСТВА КОНТАКТНЫХ СРЕД Под термином контактная среда мы будем понимать жидкие среды, которые могут быть использованы в соответствующих конструкциях для съема тока с вращающихся тел. Учитывая назначение, отметим, что непременным свойством контактных сред должна являться удовлетворительная электрическая проводимость. Следовательно, в качестве контактной среды могут быть использованы только те металлы и их сплавы, которые при рабочей температуре (порядка 200° С) находятся в жидком состоянии. В табл. 1 приведены металлы с относительно невысокой температурой плавления (менее 420° С) [35, 31]; в табл. 2 даны некоторые сплавы, у которых температура плавления ниже температуры плавления входящих в сплав компонентов [75]. Таблица 1

* Металлоид. В табл. 1 и 2 приведены также удельные электрические сопротивления при определенных температурах. Если учесть, что электрическое сопротивление мягкой стали при 20° С равно 15-10~* ом -м, то можно отметить, что ртуть и указанные сплавы являются относительно хорошими проводниками. Например, удельные сопротивления ртути и NaK соответственно только в 6,38 и 3,34 раза превосходят сопротивление стали. Несколько большие значения получаются при сравнении с медью, удельное сопротивление которой равно 1,72 10- ом-м. Отметим, что удельное электрическое сопротивление сплава NaK мало зависит от состава компонентов. Сопротивление с увеличением температуры сплава заметно возрастает (см. табл. 3). Для успешной работы токосъемного устройства необходимо, чтобы контактная среда удовлетворяла ряду требований, основными из которых являются: стабильность физико-химических свойств;

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||