| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

Космонавтика Технология шовной сварки

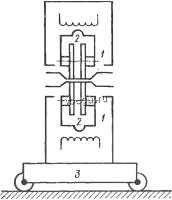

Рис. 6.15. Принципиальная схема специализированной двухшовной машины для сварки поперечных кромочных швов пока еще целой ленты радиаторов. После окончания сварочного цикла платформа 5 с повышенной скоростью возвращает шовную машину против движения ленты для нового цикла поперечных швов. В позиции Е расположены ножницы, которые рубят непрерывную ленту сваренных радиаторов на отдельные. Дальше (позиция Ж) идут окончательные отделочные операции, не относящиеся к контактной сварке. Линия в настоящее время обеспечивает в год до 380 тыс. радиаторов нескольких типоразмеров. Перестройка линии на разные размеры занимает всего несколько часов. сЗбслу-живают линию два оператора. Стоимость всей линии 400тыс. руб., собственно сварочного оборудования -140 тыс. руб. Годовой экономический эффект линии - до 1 млн. руб. Установочная мощность механического оборудования 110 кВт, сварочное оборудование потребляет мощность до 1500 кВт. Предельная производительность линии может быть доведена до 500 ООО радиаторов в год пяти разных типоразмеров. Как видно, она спроектирована как гибкое автоматизированное производство и действует более 10 лет, и за этот срок не только все иовостроящиеся ленинградские дома были обеспечены стальными сварными радиаторами, но и другие города. Опыт использования линии позволяет сделать некоторые полезные технологические выводы. Стальной рулон, из которого штампуются радиаторные заготовки, покрыт слоем масла. Вставлять в сварочный поток промежуточную операцию обезжиривания оказывается весьма трудно. Проделали массовые измерения прочностных свойств одиночных точек, сваренных на протравленном металле, и в состоянии поставки -на металле, покрытом слоем масла. При испытании на отрыв, т. е. при тех самых нагруз-234 ках, на KOTopEie и работает здесь сварная точка, получили следующие результаты: Диаметры точек, мм......... 5 7 8 Разрушающая сила для металла, кН: замасленного........... 2,5-2,7 3,6-4 3,8-4,2 протравленного.......... 1,6-2 3-3,7 3,4-3,7 Приведенные числа убедительно доказывают полную возможность не прибегать при точечной сварке к операции обезжиривания. Объяснить заметно повышенную прочность точек, сваренных на замасленном металле, пока, к сожалению, не удается. Рабочее давление в падиаторе 0,6 МПа, испытуемое - 0,9 МПа. Диаметр точек обеспечивается от 7 до 8 мм, что гарантирует целость радиатора при давлении до 1,2 МПа, какое в редких аварийных ситуациях может возникнуть при одиночном гидравлическом ударе. Таким образом, в предложенных режимах сварки обеспечивается достаточно высокое качество сварных соединений без трудоемких операций очистки исходного металла от консервирующего масляного слоя. ПРИЛОЖЕНИЕ Здесь собраны и оформлены в виде таблиц справочные материалы, относя- щиеся непосредственно к контактной сварке. Систематизированы проверенные прочностные показатели типовых сварных соединений. Для некоторых металлов собраны основные физические, электрические и механические характеристики, без которых нельзя производить технологические расчеты. Таблица 1. Минимальные разрушающие усилия (кН) плоских одноточечных соединений деталей малой толщины при испытании на срез при нормальной температуре

Таблица 2. Минимальные разрушающие усилия (кН) плоских одноточечных соединений прн толщине деталей более 3 мм прн испытании на срез при нормальной температуре

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||