| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

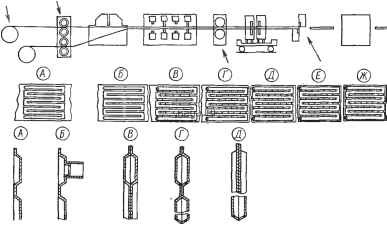

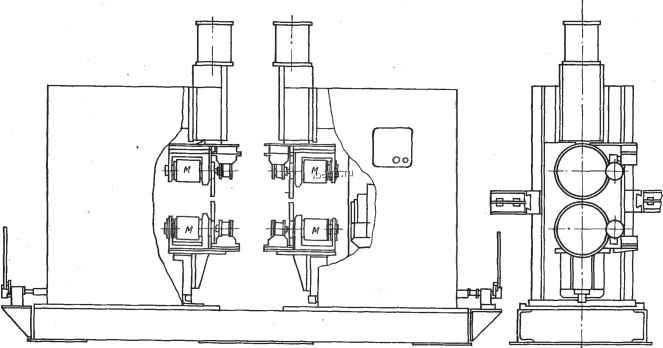

Космонавтика Технология шовной сварки ство его индуктивности, и, следовательно, стабильность режима сварки. Здесь приведено только несколько характерных вариантов специализированных контактных машин. В действительности для отраслей особо ответственного машиностроения и строительства на сегодня создано и создается очень много весьма разнообразных контактных машин. И это несмотря на то, что ассортимент нормальных машин, изготовляемых заводом Электрик , стал весьма богатым по технологическим возможностям. 6.4. Поточные линии контактной сварки В качестве одного из характерных примеров поточно-массового производства контактной сварки можно рассмотреть автоматическую поточную линию изготовления плоских стальных отопительных радиаторов, которая действует в течение уже многих лет. Эта линия обладает гибкостью, позволяющей быстро перестраивать ее с одного типоразмера радиатора на другой. Конструкция одного из типоразмеров радиатора показана на рис. 6.12. Все радиаторы изготавливаются из рулонов холоднокатаной стали марки 08кп или Юкп толщиной 1,5 мм, шириной 625 мм. Процесс изготовления начинается с одновременной размотки двух рулонов (позиция А, рис. 6.13) и штамповки на каждом из них каналов для движения по ним горячей воды. В позиции Б обе штампованные, но не разрезанные половины совмещаются по длине и по кромкам и на выдавленные входные и выходные окна надеваются штуцера. В позиции В начинается контактная точечная сварка обеих половин. Точки друг от друга ставятся на расстоянии 30-50 мм (регулируется для разных типоразмеров) между всеми каналами (см. рис. 6.12). Здесь работает специализированная многоэлектродная точечная машина типа МТМ-11. Машина двустороннего дей- ---- о о I оо- -оо) Рис. 6.12. Общиб вид плоского стального отопительного радиатора  Рис. 6.13, Поточная линия сварки отопительных радиаторов ствия, G качающимся вторичным контуром, поскольку она ставит точки на движущихся деталях. Сварка каждой точки происходит за 0,3-0,5 с. При скорости движения штампованных половин до 30 мм в секунду электродная система продвигается в процессе сварки точек на 9-15 мм. Это продвижение обеспечивается поворотом всей электродной системы вместе с пневмоцилиндрами только на 1-2°. Сила сжатия электродов обеспечивается за счет пневмо-системы и регулируется в пределах 3,7-5 кН. В позиции Г производится шовная сварка продольных кромочных швов посредством двух специализированных шовных машин (рис. 6.14). Эти машины характеризуются тем, что линейная скорость сварки задается и обеспечивается скоростью движения все еще целой ленты со штампованными радиаторами. Роликовый узел снабжен дополнительной моторной системой М (рис. 6.14). Она с микрометрической точностью обеспечивает зачистку и формование рабочей части роликов по ходу движения радиаторов без остановки машин. Следующей операцией является шовная сварка поперечных кромочных швов (позиция Д). Здесь действует еще одна специализированная шовная машина. Поскольку в следующей позиции£ непрерывная лента плоских радиаторов должна быть разрезана на отдельные радиаторы, то линия разреза должна, как видно, проходить между двумя кромочными швами. Они выполняются одновременно от двух трансформаторов /, расположенных также по обе стороны ленты, с помощью четырех роликов 2, близко расположенных друг к другу (рис. 6.15). На платформе 3, сцепленной с движущейся лентой, расположена вся система двухшовной машины, которая и ведет сварку поперечных швов по ходу движения  Рис. 6.14. Специализированная двухшовная ыашина для сваркк радиаторов

|