| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

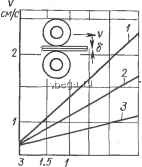

Космонавтика Технология шовной сварки точных, а в качестве шовно-стыковых соединений по типу рис. 5.2, б, е и весьма редко 5.2, д. Такого рода ограничение вполне понятно из элементарных прочностных соображений. Нахлесточные соединения даже толщиной 2 мм по прочностным свойствам не могут конкурировать с соединениями стыковыми, которые отлично могут быть обеспечены аргонодуговой, плазменной или даже дуговой сваркой в атмосфере СОа- Металл толщиной 2-3 мм подвергается шовной сварке главным образом для создания конструкций, обязанных гарантировать высокую плотность, но не прочность, равную целому металлу. Модель шовно-стыкового соединения по рис. 5.2, б дает раздавленный косой шов (рис. 5.2, в), обычно богато насыщенный оксидными включениями. Своеобразен тип соединения, показанный на рис. 5.2, е. Его прочностные свойства более высоки, чем те, что представлены на рис. 5.1, б. Здесь могут быть использованы два варианта: приваривающиеся подкладки того же самого металла толщиной А, несколько меньшей, чем б, или тонкая лента из неприваривающейся фольги. Первый вариант используют значительно чаще, поскольку он создает равнопрочное соединение, если полностью не удалять приваренные накладки. Вариант с неприваривающейся фольгой редко используют, в основном дл изделий малоответственной службы. Вообще редко используемесо-единение показано на рис. 5.2, е. л 5.2. Расчет режимов шовной сварки Для шовной сварки так же, как и для точечной, в результате многолетней производственной практики отработаны некоторые границы основных режимных показателей. Речь идет всегда о силе тока /, времени включения импульса , времени паузы между импульсами п, силе сжатия электродов Р и линейной скорости наложения шва v. Принцип технологического подобия был показан ранее посредством критерия Кш f . формулу (2.87)]. Выбор сварочного (вторичного) тока также рекомендовался по формуле типа (2.88). В дальнейшем для точечной сварки эта формула получила численные коэффициенты: минимальный 120, максимальный 170 [см. формулу (4.15)]. Для шовной сварки время включения тока меньше, чем для точечной. По этой причине в формуле (4.15) для шовной сварки нужно применять максимальное значение коэффициента. Вместо диаметра принимается ширина рабочей части ролика Ь. Тогда в целом расчет тока можно производить по равенству / 1=тЬШ-/, (5.1) где Ъ - в см; - в мкОм-см. Скорость шовной сварки также отработана на практике для разных толщин и металлов. Для предельной толщины 3 -f 3 мм линейная скорость сварки для всех металлов практически одина-210  0,8 0,6 S,мм Рис. 5.3. Графики линейной скорости шовной сварки в зависимости от толщины металла для стали СтЗ (кривая /) коррозионно-стойкой и титана {2), алюминиевого сплава АМг и латуни Л62 (кривая 3) кова И близка к 0,7 см/с. Изменение скорости для других, меньших толщин и металлов разной электропроводности и теплоемкости представлено графиками, приведенными на рис. 5.3. Кривые не являются физическими абсолютами; относительно численных значений скоростей можно допускать изменения до ±20 %. Поскольку для шовной сварки силу токов выбирают большую, чем в среднем для точечной, длительность импульса времени его включения делают относительно более короткой, то критерий Кш [см. формулу (2.87)1 получается численно больше критерия Кш 1см. формулу (2.84)1. Практически он равен Кш = 90-+150. Учитывая эти данные, проделаем некоторые численные расчеты Пример 1. Свариваем детали из СтЗ толщиной 1 -f- 1 мм. Ширину роликов Ъ можно выбирать такой же, что и диаметр ядра сварной точки. Тогда в данном случае 6 = 5 мм. Сила сварочного тока /св по формуле (5.1) /сз = 170.0,5.10V/T40 = 7 кА. Ток шунтирования по формуле (2.86), полагая перекрытие k = 1/3, получится таким: / = 72 = 42 А. Вторичный, суммарный ток /щ = 11,2 кА. Силу сжатия роликов Р (кН) для шовной сварки выбирают по наибольшему пределу б (мм), принятому для сварки точечной: Материал . . СтЗ и низко- Латунь Алюминиевые Коррозиоино- легированные сплавы стойкие стали стали и титан Я-10 ..... 0,36 0,356 0,56 0,56 Отклонения от этих рекомендаций могут быть ±10 %. Для данного примера принимаем Р = 3 кН. Предел текучести От = 250 МПа. Опытные данные целого ряда заводов показывают, что критерий Кш> рассчитанный по режимным показателям, получается в таких пределах: Для стали СтЗ . . ......... 90-110 коррозионно-стойкой .... 110-130 титана ............. 100-150 алюминиевых сплавов...... 90-120 латуни............. 90-120 8* 211 Для данного примера примем Кш = НО- Тогда по формуле (2.87) Кш - Полагая Г /1тс = 2130 Дж/(см2-с1/2), А/б = 1, р, = 140 Ом-см, находим: 110 125-10--140.Ю-..2500.1 j- 2130.300£>/<ш + <п г ш-г п По графику рис. 5.3 скорость сварки у = 1,4 см/с. Временной цикл получается таким: tm + tn 0,2 с. П р и м е р 2. Свариваются детали из алюминиевого сплава АМг толщиной 0,5 + 0,5 мм. При этом 6 = 3 мм; k = я?/3; Рт = = 10 мкОм-см, тогда /св = 170-0.3-1073,16 = 16,21 кА; 1= 16,21 -g-[73 = I = 25,824 кА. При Кш = 120 П-гт- 667-2500-1 10 OCQ vVtu.+tu= 1530.250-120 = ОЗбЗ. По графику рис. 5.3 v= 1,1. Соответственно tm + t = 0,11 с. Пример 3. Свариваются детали из титана толщиной 1,3 + + 1,3 мм. Этот металл характеризуется тем, что оксидная пленка на нем как при точечной, так и при шовной сварке обязывает во избежание выплесков не выбирать слишком жесткие по силе тока режимы. При ориентации на средние режимы получим, если b = = 5 мм, k = п/3: /ев == 140.0,5/т/ Тб5 = 6,56 кА; / = 0,6/св = 3,94 кА; / = 10,5 кА; Кш = 130; Р = 6,5 кН; Г л/ = = 1340 Дж/(см2-с /2); От = 450 МПа; р, = 120 мкОм-см. При V = 1 см/с + = 0,52 с. Расчетным путем определять соотношение tmtn довольно трудно. Эту задачу решают непосредственно в процессе практической корректировки режима сварки и размера перекрытия k. В большинстве случаев отношение /4 = 1-=-2, реже 2,5. 212

|