| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

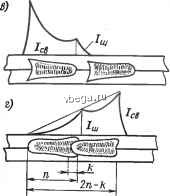

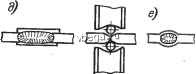

Космонавтика Технология шовной сварки сварка стала широко применяться в массовом производстве крупногабаритных изделий. В первую очередь это оказалась автомобильная промышленность, а вслед за ней и другие отрасли, про-, дукция которых ориентировалась на понятия прочности при раз-г личных сложнонапряженных состояниях. Только тогда, когда ( точечная сварка оказалась технологически единственно воз-j можной, стали заниматься исследованием ее прочностных свойств. Как и было отмечено выше, при исследовании одноточечных соединений пришлось примириться с концентрациями напряжений. Не лучше дело обстояло и в многоточечных конструкциях. Возвращаясь к рис. 4.17, необходимо обратить внимание на то, , что в продольном (относительно действия силы) направлении крайние точки оказываются нагруженными больше, чем средние. В этом отношении соединения контактные многоточечные, многозаклепочные и дуговые с фланговыми швами качественно полностью идентичны. Различия только в степени концентрации напряжений. В частности, для трехточечного соединения две крайние точки перегружены относительно средней сравнительно не- много - на 10-12 %. В четырехточечном эта перегрузка доходит до 50 %, в пятиточечном -средняя точка воспринимает иногда только пятую часть нагрузки крайних. Перегрузки такого рода i стимулируют конструкторов создавать конструкции, подобные приведенным на рис. 4.17, г или д, в которых резкие концентрации нагрузок на отдельные точки устраняются. Все сказанное о распределении нагрузок относится к статиче-ческим испытаниям. Разумеется, при ударных и вибрационных нагрузках все виды концентраций сохраняются и даже усиливаются. Имеются многочисленные опытные данные по показателям вибрационной прочности. Из них можно вывести приблизительно такие соотношения. Одноточечные соединения при вибрационных испытаниях на растяжение - срез дают только 8-10 % от проч- , ности при статическом разрыве. Многоточечные соединения при многорядном расположении точек и на металле малых толщин (0,3-1 мм) практически обеспечивают прочность, равную целому металлу, если говорить о конкретных конструкциях, а не о лабораторных испытаниях на вибрацию. Этот факт отлично доказывается службой всех точечно-сварных соединений, самых разнообразных по расположению точек, в корпусах всех автомобилей. Любые аварийные разрушения корпусов, даже старых машин с большим пробегом, всегда происходят по целому металлу, а не по сварным точкам. Мало того, диски всех колес автомобилей , Москвич , Жигули и Волга соединены с ободом единичными точками в один ряд при числе по окружности не более 12. Эти сварные соединения, много лет работающие в условиях реальной ударной и вибрационной нагрузок, никогда не выводят колеса из строя в результате разрушения сварных точек. Точечная сварка глубоко внедрилась в вагоностроение, где толщина свариваемых стальных элементов 2 + 2 и 2 + 3 мм, а расположение точек не групповое, а последовательно единичное. Таким образом, получая сравнительно невысокие прочностные показатели на лабораторных образцах, нельзя приходить в отчаяние, думая о применении точечно-сварных соединений в крупногабаритных конструкциях. Целая конструкция, в которой точе-чечно-сварные соединения являются единственными ее связующими, оказывается весьма выносливой в реальных условиях ее службы. Тем не менее, для авиационных и ракетных конструкций, в которых аварийные запасы прочности отдельных узлов предусматривают повышенными и для которых важнее понятия не прочности, а надежности, для таких узлов создаются комбинированные клеесварные соединения. Технология и прочностные свойства такого рода соединений весьма полно представлены в книге В. Н. Шавырина и В. И. Рязанцева [20]. Весьма примечательна сравнительная картина прочности на срез, которую получили В. И. Рязанцев, В. А. Федосеев и Н. И. Абин для точечно-сварных и клеесварных соединений из дюралюминия Д16Т. При диаметре точки 3 мм клеесварные соединения прочнее почти в 3,5 раза, при dj = 7,5 мм - в 2 раза. В таком же приблизительно соотношении растет и вибрационная прочность. Практически клеесварные соединения обеспечивают показатели прочности, равные целому металлу при испытании лабораторных образцов и отдельных узлов конструкций. В подавляющем большинстве точечно-сварные конструкции создаются как нахлесточные. Прочностные показатели таких соединений представлены в табл. 7 приложения. Глава 5 ТЕХНОЛОГИЯ ШОВНОЙ СВАРКИ 5.1. Формирование соединений при контактной шовной сварке Сварной шов, созданный между роликами шовной машины, не может рассматриваться как элементарный ряд последовательных точек, какие создаются электродами точечных машин. Различия здесь (и в отношении распространения тока и выделения теплоты, и технологические) довольно существенны. На рис. 5.1, а показана схема структуры металла отдельных точек, которые ставились посредством вращающихся роликов на шовной машине. Геометрия ядра, как видно, ощутимо отличается от формы ядра единичной сварной точки. При вращении ролика под током получается своеобразный эффект шунтирования, когда ток как бы непрерывно тянется к только что созданной им отдельной точке. Распределение тока по свариваемой детали для 208 . I I Q>J-, С \   Рис. 5.1. Схема структуры шовно-свар- Рис. 5.2. Типовые шовно-сварные со-I ного соединения (неплотного шва а единения г и плотного б) и распределения тока по свариваемым деталям (для неплотного шва в и плотного г) структурной картины, представленной на рис. 5.1, а, показано эпюрой на рис. 5.1, в. Общая сила тока здесь разделена на ток сваривающий /св и ток шунтирующий /щ. Эффект концентрации этих токов на концевых участках его коммутации подчеркнут некоторыми пиковыми значениями. 1 Если рационально сочетать для непрерывного вращения роликов время включения /щ и время паузы между включениями, то обеспечивается перекрытие любого размера предшествующей точки каждой последующей. Этот самый распространенный цикл шовной сварки показан на рис. 5.1, б и г. На последнем эпюра ; токов представлена к моменту его выключения после расплавления ; второй точки. Эпюра этих же токов в момент включения тока для плавления второй точки была изображена на рис. 2.30. Самым основным и, так сказать, классическим типом шовно-сварного соединения является нахлесточный шов (рис. 5.2, а). Уже толыо одна его форма убедительно говорит о крайней ограниченности толщин деталей, свариваемых таким образом. Самой . распространенной следует считать толщину металла от 0,5 до 2 мм; ; предельно допустимая толщина 3 мм, и то чаще не в виде нахлес- 8 к. А. Кочергин 209

|

|||||||||||||||||||||||||||