| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

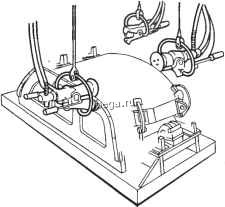

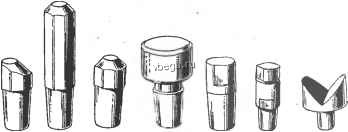

Космонавтика Технология шовной сварки  пленок на контактных поверхностях. Пленки могут значительно увеличивать электрические сопротивления переходных контактов. Удельное сопротивление СиО (р. Ом. см), измеренное в массе этого вещества, характеризуется такими числами; При 15°С . 700 С 1000 С 100-1000 5 Рис. 4.29. Пример расположения подвесных точечных и шовных машин относительно неподвижного крупногабаритного изделия Для тонких пленок удельное сопротивление имеет еще большую величину и к тому же довольно неопределенную, поскольку способы создания тонких пленок весьма разнообразны. Воспользуемся приведенными числами для некоторых вероятностных расчетов. Свежезачищен-ные электроды или ролики после постановки малого числа точек сохраняют на плоскостях контактирования цвет меди. Это значит, что оксидные пленки на меди могут считаться оптически прозрачными. Толщина таких пленок не более 300-10 * см. Определим электрическое сопротивление пленок в контакте с идеально чистым свариваемым металлом при площади контакта 1 см R = 300р10*/(10.1) мкОм. Тогда сопротивление холодного контакта составляет 300- 3000 мкОм, при температуре 700 °С - 15-150 мкОм, а при 1000 °С -0,3-3 мкОм. Холодный контакт обладает таким высоким сопротивлением, что при низком сварочном напряжении вообще невозможно, казалось бы, прохождение тока через этот контакт. Однако ток проходит, и это вполне объяснимо. Самое главное различие свариваемого и переходных контактов - это их динамичность. Давление электродов точечных машин - это фактически ударное давление. Давление роликов шовных машин, если и не ударное, то уж во всех случаях сдвиговое. Выше, в п. 1.3, было показано, что ударное или сдвиговое контактирование обязательно обеспечивает импульсную вспышку довольно высоких температур в отдельных точках. Следовательно, в этих точках электрическое сопротивление оксидной пленки резко падает, причем настолько, что она становится проводящей. К сожалению, этот высокотемпературный импульс очень быстро гаснет, не дождавшись включения сварочного тока. Таким обра-204 зом, чисто термическая активация оксида ничем не способствует прохождению сварочного тока. Однако напомним о явлении экзоэлектронной эмиссии. Отличительной особенностью ее от весьма изученной термоэлектронной является то, что экзоэлектро-ны после активации поверхности эмиттируют очень долго (минуты и даже десятки минут). Термионная же эмиссия гаснет сразу после охлаждения эмиттирующей поверхности. Практика применения точечной и рельефной сварок показала, что электродные поверхности в большинстве случаев зачищают настолько редко, что они покрываются стойкими оксидными пленками толщиной до 0,2- 0,3 мм. Ни о какой оптической и электрической прозрачности в таких условиях не может быть и речи. И тем не менее ударное и сдвиговое контактирование создает экзоэлектронную эмиссию непрерывно. Это значит, что все микропространство по плоскости контакта представляет собой плазменную среду с проводимостью, вполне обеспечивающей прохождение сварочного тока при низком напряжении и по любой его программе. Работа выхода электронов из чистой меди и ее оксидов практически одинакова: для меди это 4,5 эВ, для оксидов СиО и СызО - от 4,35 до 4,9 эВ. Следовательно, в контакте необязательно прорываться медному электрону через слой оксида. Оксидные электроны при той же работе выхода сами обеспечат в зазоре состояние плазмы и проводимость контакта. Рассмотренная картина проводимости говорит о том, что самым важным условием стабильности сварочного режима является стабильность геометрии и размеров электродов и роликов шовных машин. Электродным материалам и конструкциям электродов посвящено много работ [2, 19]. Не повторяя в этой книге общеизвестных вещей, обратим внимание на основные особенности службы электродов. При плотностях тока через наконечники в сотни тысяч ампер на квадратный сантиметр и при нагревах наконечников выше температур рекристаллизации электроды из чистой меди служат плохо, утрачивая заданную форму через один-два десятка точек. В связи с этим для электродов рекомендуются некоторые медные сплавы. Этот ГОСТ не препятствует созданию новых материалов для электродов в целом или только для наконечников, которые могут соединяться с конической частью корпуса различными способами. Исследования Ю. Г. Величко и Б. В. Федотова из ЛПИ им. М. И. Калинина показали, что весьма перспективными электродами являются биметаллические. Рабочая часть из различных бронз, стойких к механическим нагрузкам при повышенных температурах, приваривается трением к корпусной части медного электрода. Медный корпус обеспечивает интенсивное охлаждение рабочего наконечника, обладающего высокой механической стойкостью. Система внутреннего водяного охлаждения сохраняется обычной. В целом стойкость биметаллических электродов, изготовленных сваркой трением, увеличивается Сварка трением обеспечивает равнопрочность сЪединения, равную целому  Рис. 4.30. Типовые формы электродов точечных машин электроду. Этот факт позволяет использовать многократную заточку наконечников любыми инструментами. На рис. 4.30 показана группа типовых свежезаточенных электродов точечных машин. К сожалению, в условиях производства такая идеальная внешность электродов сохраняется недолго. Наконечник невозможно восстанавливать ежеминутно и ежечасно, и он приобретает грибообразную форму и диаметр, превышающий иногда первоначальный более чем в 1,5 раза. В связи с таким формоизменением происходит следующая картина. Увеличение контактной площади электрода и изделия снижает механическое давление на свариваемый контакт, в результате чего его сопротивление несколько падает. Сила сварочного тока от этого эффекта не зависит и сохраняется той жесамой. Следовательно, интенсивность тепловыделения все же уменьшается за счет контактного сопротивления. Диаметр сварной точки получается за счет контактного сопротивления. Диаметр сварной точки получается меньше заданного. К счастью, слишком большому понижению активного тепловыделения в значительной мере препятствует эффект магнитного сжатия линий сварочного тока. Как бы ни расплющивался электродный наконечник и как бы ни становилась большой площадь его контактирования с металлом, магнитное давление, согласно, формуле (2.7), будет оказывать значительное сопротивление растеканию плотности тока по переходной плоскости. Таким образом, главной причиной нарушения режима при сварке изношенным электродом является снижение механического давления на свариваемый контакт. Следует иметь еще в виду, что изношенности электродного наконечника сопутствует и формирование на нем оксидной пленки Недопустимо большой толщины. 4.6. Прочностные свойства точечно-сварных соединений Электрическая контактная точечная сварка появилась как заменитель пайки и клепки при изготовлении мелких деталей главным образом бытового назначения. Однако уже в 1920-х годах благодаря необычайной высокой производительности точечная

|