| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

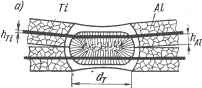

Космонавтика Технология шовной сварки териал по размерам рельефов, по конструкции рельефных сочетаний и режимам сварки. Для рельефной сварки справедливы такие общие выводы. 1. Какими бы ни были форма и размеры рельефов для сочетания плоских листов, рельеф должен дать сварную точку с расплавленным ядром диаметром d: именно по этому размеру и должны подбираться все режимные характеристики. 2. Различного рода торцевые или трубчатые соединения в большинстве случаев весьма отличаются от формы и размера сварной точки. Это лишает возможности вести расчеты, пользуясь формулой (1.85). Приближенные расчеты можно производить на основе формул типа (4.21), (4.23) и им подобных, которые определяются законом (4.19). 3. Режим сварки рельефов по току независимо от того, о каких рельефах идет речь, как и для точечной сварки, будет иметь допустимый минимум и предельный максимум, при котором, рельеф будет склонен не к плавлению, а к выплеску перегретого металла. Известна весьма своеобразная технология создания разли -ного рода рельефов, утолщений и вообще формоизменений на стержневых заготовках (рис. 4.22, ж). Если стержень, зажатый в подвижную губку 1 и свободно контактирующий с неподвижной деталью 2, сжимать под током, то при известном соотношении Р, I и времени их действия на конце стержней можно формировать различные фигуры. Медная охлаждаемая губка создает на конце цилиндрический выступ (вторая позиция по рис. 4.22, ж). Не-охлаждаемая губка из жаропрочного чугуна (кривая фигура) создает сферическую или эллипсоидальную бульбу. Подбирая материал и конструкцию губок, удается (нижняя фигура на рис. 4.22, ж) получать довольно разнообразные формы рельефов и утолщений на концах стержней. Известны примеры электровысадки не только торцевых, но и серединных зон круглых стержней. За последние годы точечно-сварные конструкции стали создавать из биметаллических листов и профилей. Биметалл, в частности, создается из алюминиевых сплавов с титановой прокладкой. На рис. 4.23, а показана схема биметаллического точечно-сварного соединения. Структура его несколько своеобразна. Как видно, в расплавленном ядре алюминиевого сплава полностью сохраняется нетронутой титановая прослойка (рис. 4.23, а). С помощью рис. 4.23, б можно рассмотреть электротепловой баланс всей многослойной системы. Как было показано ранее, для зоны контакта исследовалась формула (1.39) т =-(4.27) В данном случае в зоне свариваемого контакта действует энергия qt из двух источников: тепловыделения за счет электрического сопротивления титановой прослойки и сопротивления кон-198  такта листов из алюминиевого сплава. Для упрощения сравнительных расчетов примем, что ток между электродами проходит по свариваемым деталям, по цилиндрическому каналу диаметром d, (рис. 4.23, б). Соответственно этому 9 = /M-Al+/?Tl)/. где га1 - это та же самая величина Гт из формулы (1.85), в которой значение удельного сопротивления Рт в момент расплава обозначаем через рдр Тогда, обозначая удельное сопротивление горячего титана при температуре около 650 °С через рть можем написать для qt Соотношение этих двух слагаемых сопротивлений к моменту выключения тока при pxi = 150 мкОм-см и рд] = 10 мкОм-см таково:

Рис. 4.23. Схема точечно-сварного соединения из биметалла алюминиевого сплава с титаном А1 10ft Все зависит от соотношения толщин. Практически делают hfA 5Ах1- Следовательно, титановый источник теплоты даже при одной прослойке оказывается по крайней мере в 3 раза более интенсивным, чем источник теплоты свариваемого контакта. В связи с этим становится понятной структура сварного соединения, характеризуемая тем,что алюминиевый сплав доводится до точки плавления за пределом титановой прослойки, близко подходя к плоскости контакта электрод-деталь. Имея в виду изложенные соображения для сварки биметаллических листов рассматриваемого типа, технологический критерий подобия по формулам (1.47) и (2.84) приходится записывать в следующем виде: I (Paiai+PtiM] иЛуУку а1 (4.28) Ра1 - удельное сопротивление алюминиевого сплава в момент плавления; hja - высота расплавленного ядра алюминиевого сплава; рхг - удельное сопротивление титана при температуре плавления алюминиевого сплава; h-n - толщина (одной или двух титановых прослоек; Oai - предел текучести холодного алюминие- вого сплава; {Кус)! - коэффициент аккумуляции теплоты алюминиевого сплава; бд! - толщина листа алюминиевого сплава. Формула (4.28) дает понятие о том, как строить критериальную связь для различных биметаллических сочетаний и разных сочетаемых пластин. 4.5. Технологическая оснастка сварочных контуров точечных и шовных машин Технологическая оснастка сварочных контуров выполняет задачу не только механического закрепления и перемещения деталей, но также и подвода сварочного тока к ним. Для этого технологическая оснастка должна обеспечивать также два основных действия: 1) подвести к зоне сварки сварочный ток и обеспечить изменение его величины по заданной программе: 2) создать (также по программе) сжатие свариваемых деталей. Из этих определений выпадают механические системы зажимного и сборочно-захватывающего типа, а также особые механические системы перемещения деталей относительно неподвижных машин или движения машин вокруг крупногабаритных изделий, также не связанные с действием сварочного тока и сварочного давления. Система подвода сварочного тока к точечно- и шовно-сварным соединениям конструктивно заметно различаются. Электродо-держащая система много проще, чем роликоподвижная, несмотря на то что каждая из них по-своему может создавать и одноточечные, и многоточечные соединения. Оставляя пока в стороне механизмы привода роликов, с помощью рис. 4.24 остановим внимание технологов на типовых примерах точечной и шовной сварки трубчатых конструкций из тонкостенного металла. По схемам, показанным на рис. 4.24, а, б, может быть создан лишь ограниченный ассортимент труб или обечаек. Длина их не больше 2L, а диаметр D явно больше конструктивного габаритного размера В токоведущей консоли. Двойная длина L при этом может быть обеспечена только посредством сварки всего шва в два приема, с поочередным свариванием от середины к каждому концу. Обе схемы (рис. 4.24, а и б) страдают сильнейшим недостатком, если вспомнить картины распространения плоского и кольцевого магнитных полей [(см. формулы (2.41) и (2.43) ]. Схема, приведенная на рис. 4.24, в, когда изделие находится вне сварочного контура, устраняет влияние металла изделия на индуктивность. Однако левая фигура относится к сварке с отбортовкой, которая во многих случаях нежелательна. Правая фигура показывает вообще нереальный вариант, если внутри трубы не располагаются какие-либо упорные вкладыши, способные противостоять деформации трубы и обеспечить необходимое сварочное давление. С этой точки зрения схемы, показанные на рис. 4.25. намечают правиль-200

|

||||||||||||||||||||||