| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

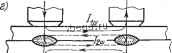

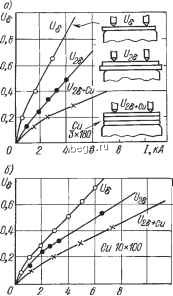

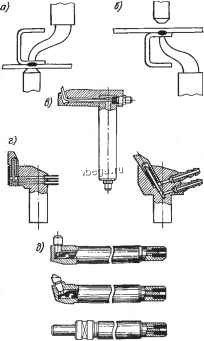

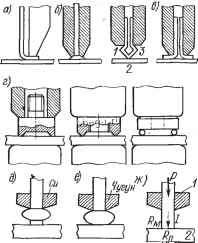

Космонавтика Технология шовной сварки случае токи шунтирования /щ и /гш, направленные встречно, создают почти равные, но взаимно противоположно направленные падения напряжения на деталях. Происходит почти полная компенсация потенциалов. Токов шунтирования почти нет. Остаются и действуют небольшие уравнительные токи из-за неполного равенства падений напряжения. Для двустороннего действия многоточечные машины хороши как многократно повторяемые трехфазные сварочные трансформаторы: во вторичных контурах действует по три открытых фазы, обеспечивающих одновременную сварку шести точек. До сих пор шла речь о точечной сварке таких открытых конструкций, когда ничто не препятствовало осуществлению рабочего хода верхнего электрода. Однако, как видно из конструкций, приведенных на рис. 4.18, такое технологическое благополучие удается не всегда. Для примера на рис. 4.21, а показано применение косого электрода, который может ставить точку, если его рабочий ход по крайней мере на 20-30мм меньше высоты профиля. Если же такой разницы нет, то сваривание возможно при перевернутом положении деталей, согласно схеме рис. 4.21, б. В обеих этих схемах показаны реальные кривые электроды той действительной ЕЭ ,. Е  3 ш Рис. 4.19. Элементы крупногабаритных конструкций (а), схемы двухточечной сварки (б) и пути токов шунтирования в этих процессах (в, г)  1,кА Рис. 4.20. Экспериментальные определения сопротивлений стальных холодных листов при двухточечной односторонней сварке (f/g - напряжение между электродами) формы, какую в некоторых условиях приходится видеть на производстве. На этом следует остановиться подробнее. Условия работы электродного наконечника очень тяжелые, если идет нормальный процесс точечной сварки, а не ставятся единичные точки, по одной за несколько минут. Кривые электроды без внутреннего водяного охлаждения (рис. 4.21, а) лучше всего вообще не применять. Остается только один выход для всех конструкций, по виду сходных с рис. 4.18, г и д и им подобных. Нормальный процесс точечной сварки надо организовывать с электродами, конструкции которых показаны на схемах рис. 4.21, в-д. В этих системах обеспечивается и надежное охлаждение электродных наконечников, и возможность их использования в стесненных пространствах. В некоторых случах пространство может быть стеснено так, что даже и об электроде, как таковом, не может идти речь. Так, в частности, нижн-яя схема рис. 4.21, д советует проектировать сплошной плоский или сплошной цилиндрический электрод. Для них благодаря их массивности, необязательно стремиться подвести водяное охлаждение непосредственно к контакту электрод-деталь. В некоторых конструкциях (см. рис. 4.18, д) может оказаться рациональной одновременная сварка двух последовательно расположенных точек с использованием медной холостой вставки. Известны случаи, когда такая вставка делалась третьей фазой вторичного контура. Своеобразными конструкциями являются различные трубчатые или трубообразные сочетания. В этой области точечная или рельефная сварки могут оказаться или окончательными для готовой детали, или только сборочными для последующего завершения плотнопрочного соединения посредством шовной сварки. Схемы токоподводящих систем для трубчатых элементов рассмотрены в.разделе шовной сварки. Остановимся на некоторых типовых рельефно-сварных соединениях. Особое место среди них занимает приварка шпилек, стержней, болтов, гаек и других мелких элементов к крупногабаритным деталям. На рис. 4.22 приведено несколько типовых конструкций такого рода. Полезно вернуться к соединению, показанному на рис. 2.27, а. Речь обычно идет о приварке к стенкам различного рода шпилек, стерженьков и проволок, служащих крепежным элементом различных неметаллических наслоений, к металлическим поверхностям. Для такого рода крепежных элементов разрабатывались специальные установки дуговой сварки и искровой сварки разрядом конденсаторов. На основании многолетнего опыта можно сделать твердое заключение о том, что для проволочек диаметром от 1 до 5 мм наиболее рациональным является процесс электрической рельефной сварки по схеме рис. 2.27, а. Особенно важен факт полной возможности вести приварку проволок диаметром от 1 до 2,5 мм от передвижных трансформаторов пистолетами на гибком проводе с давлением от руки сварщика. Обязательная подготовка концов в виде полусферы обеспечивает прочнейшую приварку к поверхностям, не только покрытым ржавчиной и окалиной, но 196 даже не весьма засохшим судостроительным суриком. На рис. 4.22 показаны дополнительные варианты подготовки проволок для приваривания их к плоскостям (рис. 4.22, а). В некоторых случаях достаточно успешно привариваются стальные гвозди (рис. 4.22, б). Своеобразно привариваются ушки крепления к корпусам кокард и звездочек (рис. 4.22, в). Давление электродов и инерция системы давления должны быть малыми, не способными деформировать заготовку I-2-3. Поскольку инерция механизма сжатия мала, верхний электрод опускается с той же скоростью, с какой в первый момент деформируется дужка 1-2-3. В следующий момент дужка вскипает, металл из области 1-2-3 выбрасывается и верхний электрод придавливает оставшиеся концы шплинта к изделию. Соответствующим образом необходимо подобрать импульс сварочного тока. Приварку крепежных деталей более крупных размеров производят с использованием (рис. 4.22, г, д), как правило, кольцевых рельефов. В некоторых случаях рациональны прокладки в виде кольцевых шайбочек (рис. 4.22, е). Большой ассортимент возможных рельефно-сварных соединений рассмотрен в книгах [2, 10, 19]. Книжная, периодическая и каталожная литература хранит огромный рецептурный ма-   Рис. 4.21. Элементы конструкций с закрытой зоной точечно-сварных соединений и технологическая оснастка для их производства Рис. 4.22. Примеры конструкций некоторых электродов рельефных и точечных машин для сварки сложноштам-по ванных деталей

|