| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

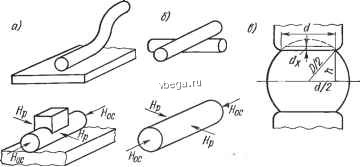

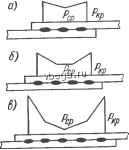

Космонавтика Технология шовной сварки  Рис. 4.16. Крестообразные рельефные соединения: а - стержень с плоскостью; б - стержень со стержнем; в - расчетная схема проводимости деталей образные проволочио-стержневые соединения. В подавляющем большинстве соединения такого рода изготавливают из конструкционных магнитных сталей. Этот факт обеспечивает настолько большое сжатие силовых линий тока от поля Нос по сравнению с Яр, что форму распределения тока по стержню (рис. 4.16, в) можно считать в виде шара диаметром D. Тогда, соответственно, при обозначениях, приведенных на рис. 4.16, в, Электрическое сопротивление полушария 4р dh 4р п J о £>2 dh 4р Г t - Ш ~ nD ] 1 - 4hyD При h = 6/2 2 ~ nD 1-6/D (4.25) Режим сварки следует обеспечивать таким, чтобы стержень не был смят более чем на б < 0,8D. Тогда сопротивление половины стержня при In [(1 4- 0,8)/1 - 0,8) 1 2 R/2 = 2р/(пО), а целого стержня R = 4р/(п£)). (4.26) Следует обратить внимание на то, что крестообразные соединения характеризуются сравнительно высоким сопротивлением. Например, сопротивление сеточных конструкций из проволок диаметром 4 мм при среднем значении удельного сопротивления 192 в момент сваривания р == 80 мкОм-см для двух стержней составляет 530 мкОм. Этот факт необходимо учитывать при выборе сварочного оборудования. 4.4.J Типовые конструкции для применения точечной и рельефной сварки Если содержание этого параграфа подчинить буквальному смыслу его названия, то вместо него следовало бы создать очень большой атлас современных точечно и рельефно-сварных соединений и конструкций. Какова же амплитуда свариваемых толщин? В области электроники - это микросварка с толщиной детали от 4 мкм, до десятых долей миллиметра; в области автомобиле-, вагоно-, самолето- и ракетостроения - от долей миллиметра до 2-6 мм, реже 8 мм; в строительных конструкциях - свыше 8 мм и до 30 мм. Что касается свариваемых металлов, то для точечной сварки понятие свариваемости значительно более широкое, чем для процессов сварки дуговой и плазменной. Вряд ли вообще можно говорить о неприменимости точечной сварки даже для самых сложных современных сталей и сплавов. Здесь рассмотрены только некоторые точечно-сварные соединения и конструкции: не просто конструктивные формы (их может быть бесчисленное множество [10, 14]), а изделия, на примере которых технолог может создавать наиболее рациональную и производственно доступную технологическую оснастку или даже решать задачу о специализации оборудования. Единичные точечно-сварные соединения характерны, главным образом, для мелких изделий приборо- и машиностроения. Для крупных деталей единичные точки, как редкость, встречаются в конструкции типа ферм из прокатного или штампованного сортамента. Для листовых конструкций характерны многоточечные сварные элементы, показанные на рис. 4.17. Характерно, что при растяжении соединения с силой Р максимальные нагрузки испытывают крайние точки.  о о о о о о о о Рис. 4.17. Типы многоточечных соединений (Рср и-Ркр - средняя н критическая нагрузки в соединении) Рис. 4.18. Виды крупногабаритных точечно-сварных конструкций Весьма распространены крупногабаритные многоточечные соединения листов со штампованными ребрами жесткости (рис. 4.18). Конструкции такого рода, значительно превышая по своим размерам рабочий сварочный контур машин, заставляют переходить на схемы односторонней двухточечной сварки (рис. 4.19, б, левая схема). Ниже на этом рисунке в укрупненном масштабе показана электрическая схема распределения токов по свариваемым деталям, которые обычно укладываются на столы с медными шинами в зоне действия токов (рис. 4.19, в). Как видно, сварочный ток здесь суммируется из трех слагаемых: 1) тока шунтирования /щ в верхнем листе и потому не только бесполезного, но даже и вредного (из-за того, что немалый по своей величине он добавляет ненужную долю тепловыделения в переходных контактах электрод-деталь); 2) тока шунтирования Im во втором листе, сваривающего точку, и, следовательно, тока полезного; 3) тока /м в медной прокладке, составляющего часть тока сваривающего. Все эти токи могут быть рассчитаны с использованием той же методики, какая была показана для токов шунтирования вообще. Для более наглядного представления соотношений перечисленных токов на рис. 4.20 показаны результаты опытных измерений этих токов для листов толщиной 2 -f 2 мм (рис. 4.20, а) и 4 -f 4 мм (рис. 4.20, б). В обоих случаях металл - СтЗ. Расстояние между центрами точек 240 мм, ширина пластины А = 150 мм. При одном и том же напряжении на электродах, вычитая из общего тока -f /гш + Аш сумму + /гш, можно видеть, что отводимая в медные прокладки доля вторичного тока все же невелика при сварке листов относительно большой толщины. При толщине 4 -f 4 мм она меньше шунтирующего тока, протекающего в верхнем листе. Однако при сварке листов толщиной 2 -f -f 2 мм медная подкладка заметно увеличивает эффективность нагрева металла. Для того чтобы практически полностью исключить бесполезное шунтирование, созданы хотя и немногочисленные, но специальные многоэлектродные машины двустороннего действия (правая схема на рис. 4.19, б и схема на рис. 4.19, г). В этом 194

|