| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

Космонавтика Технология шовной сварки шунтирования пренебрежимо мал. Для рассмотренного . i Р Р сильного шун- ГЩ-2Щ§-7yL £)-\ тирования, когда / = 60 мм. 1--- -1- В третью точку будет прохо- J дить шунтирующий ток, создаваемый падением напря-Рис. 4.11. Схема шунтирования тока при жения, сваривании продольного ряда точек lf j = 51505.10 == = 0,025 В. Это в 20 раз меньше того падения напряжения 0,5 В, которое и создавало ток шунтирования. Следовательно, ток шунтирования в первую точку от свариваемой третьей будет только 257 А. А это уже несущественная величина. Токами шунтирования пренебрегать нельзя. О них надо помнить и их учитывать. Для многоточечных соединений первую точку сваривают или на пониженном вторичном напряжении, или меняют время включения. Самым, однако, универсальным средством борьбы с шунтированием считается переход с точечной сварки на рельефную, если это оказывается рациональным по всем конструктивным и технико-экономическим показателям. Расчет режима единичной точки дополняется расчетами шунтирования, поскольку в сварных конструкциях единичные точки бывают довольно редко. И все-таки эти расчеты оказываются недостаточными, если сваривается какая-либо крупногабаритная конструкция из магнитного металла. Нельзя забывать о том, что массивные свариваемые изделия, включаемые в контур машины, могут в целом весьма заметно изменить внешнюю характеристику вторичного контура за счет собственной индуктивности свариваемых деталей из магнитных металлов. Этот факт довольно часто приводил к экспериментальным ошибкам. Так, в частности, при окончательном корректировании сварочного тока обычно сваривают серию образцов для разрывных испытаний. Образцы используют в виде малогабаритных пластин, в этом случае вносимая индуктивность даже металлов с высокой магнитной проницаемостью несущественна из-за их малых габаритных размеров. Перенося отработанные на образцах режимы на натурные крупногабаритные конструкции, не учитывают факта изменения внешней характеристики машины при введении в сварочный контур натурных изделий. Отсюда следует вывод для технологов: подбирая режим сварки на пластинах, в контуре машины следует держать ту самую натурную модель, которую придется сваривать в реальной практике. Если же подбор режима идет задолго до создания реальной свариваемой конструкции, то корректирование будущего сварочного тока надо обеспечивать расчетным путем. Приведем численный пример. Допустим, для рассчитанного ранее случая сварки стальных листов толщиной 2,5 4- 2,5 мм при-186 нимается плоская деталь с габаритными размерами ЮООх 1000 мм. Положим, что вторичный контур машины позволяет вдвинуть в него деталь только на 500 мм. Используем формулу (2.41) Хмп 36 ООО б л In {2A/dr) lO-yi. Для нашего случая: б 0,25 см; Л = 50 см; = 0,9 см; / = = 12,5 кА. Соответственно этим значениям получаем, что плоская конструкция, полностью вдвинутая в сварочный контур, создает в нем дополнительное индуктивное сопротивление порядка Хп = = 170 мкОм. Если же из этого металла будет свариваться какая-нибудь обечайка цилиндрической формы диаметром несравнимо большим, чем толщина листов, то по формуле (2.43) дополнительно получаем Хмк = 72 ООО/б 10-* , при / = 50 см получим = 72 мкОм. Поскольку для обечайки индуктивности за счет плоского поля и кольцевого суммируются, то общая индуктивность мп + мк = 220 мкОм. Как известно, собственная индуктивность точечных машин средней мощности только примерно в два раза превышает индуктивность таких свариваемых деталей. Это значит, что в процессе сварки крупногабаритных стальных магнитных деталей, когда точки ставятся то на крае конструкции, когда Хп + Хк = О, то на середине, когда эта сумма велика, сварочные токи от точки к точке заметно меняются, следовательно, меняются и диаметры точек. Р1азумеется, детали из немагнитных металлов, для которых абсолютная магнитная проницаемость, как и для воздуха, равна единице, своей массой дополнительной индуктивности не создают. Не создают такой индуктивности и стальные магнитные детали, если сварка идет на выпрямленном (постоянном) токе. Следует обратить внимание на то, что формулы (2.41), (2.43), так же как и формулы (2.36) и (2.38), относящиеся к шунтированию, создавались для переменного тока нормальной частоты. При сварке униполярным током на конденсаторных машинах длительность импульса может быть такой же, как волна переменного тока, т. е. 0,02 с. Это значит, что для дюралюминия эквивалентная глубина проникания, согласно формуле (2.18), Следовательно, толщина листов до б = 2,64 см будет пронизываться током шунтирования полностью так же, как это имеет место при частоте переменного тока 50 Гц. Расчетная формула шунтирования (2.32) или (2.33) должна использоваться с учетом реальной толщины металла (до 2,64 см) и с учетом б = 2бэкв при большой реально свариваемой толщине. Рельефная сварка при простейших конструкциях рельефа почти ничем не отличается от сварки точечной. Схема формирования единичного рельефно-сварного соединения в последовательных стадиях нагрева рельефа и его деформации показана на рис. 4.12. Рельеф является идеальным концентратором электротепловыделения, поскольку это резковыделяющийся выступ, и притом выступ, обычно свободный от окалины и ржавчины. Время включения сварочного- тока принимают поэтому обычно на 30-40 % меньше, чем при точечной сварке ядра таким же диаметром, как диаметр рельефа dp (рис. 4.12). Относительная кратковременность действия сварочного тока при рельефной сварке определяется более высокой концентрацией плотности тока в контакте, особенно в начальный период нагрева (см. рис. 4.12, а). В последующем (рис. 4.12, б) рельеф сминается и нагрев идет примерно с такими же скоростями, как и в аналогичных условиях точечной сварки. Завершается процесс (рис. 4.12, в) формированием расплавленного ядра. В современной практике используют самые разнообразные формы рельефов, о них будет речь далее. Наиболее распространенной формой рельефа принят выступ, близкий к шаровому сегменту с размерами, показанными на рис. 4.13. Полное сопротивление рельефа в процессе его сваривания меняется своеобразно, как это показано на рис. 4.14 кривой /-/. В начальный период нагрев идет, как для стыкового контакта (кривая /-2), но как

Рис. 4.12. Схема формирования рельефно-сварного соединения

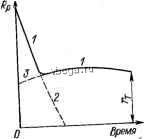

О 1  Рис. 4.13. Размеры рельефа в зависимости от толщины металла Рис. 4.14. Осциллограммы изменения в процессе сварки полного сопротивления контакта: рельефа /- /; стыкового соединения 1-2; точечного соединения 3-I

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||