| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

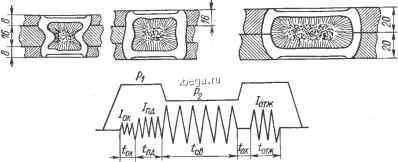

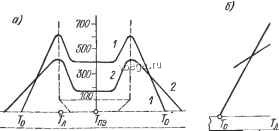

Космонавтика Технология шовной сварки Горячий диск уже имеет сопротивление диск - Pth/Aa Равенство этих сопротивлений говорит о том, что высота расплавленного диска независимо от способа обработки поверхностей получается приблизительно одинаковой. Если, например, для стальных деталей, зачищенных наждачным кругом, рд = = 1000 мкОмСМ, а высота пирамиды А = 60 мкм, то для холодного проката (почти полированная поверхность) рд = = 60 ООО мкОмСМ, А = 1 мкм. Физический смысл цикла, данного на рис. 4.7, в, сводится к тому, что первый импульс тока, образующий этот диск расплава, ликвидирует, по сути дела, самую нестабильную составляющую Гмг [см. формулу (1.77)] полного сопротивления Rt. Последующий сварочный ток действует уже на геометрическую составляющую г, значение которой достаточно стабильно. В современной практике изготовления сварных конструкций балок и ферм стали использовать контактную точечную сварку прокатных профилей большой толщины -от 6 до 30 мм. Операции зачистки такого проката весьма усложняют технологию в целом. Однако оказалось возможным разработать особый цикл точечной сварки деталей большой толщины без их зачистки от окалины. Вместо такой отдельной операции используется эффект электрического пробоя слоя окалины непосредственно в электродах точечной машины. Такой цикл, однако, требует от точечной машины особых электрических характеристик. Машина должна обеспечивать для пробоя окалины относительно повышенное напряжение на электродах и нормальную промышленную частоту тока (рис. 4.8). Действующее значение пробойного тока от тока, сваривающего единичную точку, принимают в пределах /о = (0,35 4-0,45)/ев. Вслед за пробоем слоя окалины идет этап подогрева током / = (0,55 4-0,8)/ев. Затем следует собственно формирование ядра при значениях сварочного тока на 35-40 % выше тех, какие оказываются оптимальными при сварке без подогрева. Токи операции отжига составляют (0,45-=-0,70) /св- Время каждого отдельного этапа по сравнению с временем сварки единичной точки принимается таким: Для разрушения окалииы..... 0,5-0,8 подогрева ..... 0,6-0,75 охлаждения ..... 0,5-0,7 отжига ..... 0,5-0,55 Если приходится ставить не единичные, а групповые точки, то для второй точки вторичный ток следует увеличивать на 15-  Рис. 4.8. Типовая структура точечно-сварных соединений больших толщин н типовой цикл сварки для них 20 %. К сожалению, опыт Института электросварки по изготовлению точечно-сварных тяжелых конструкций пока что получил весьма ограниченное развитие. Для такого рода технологии необходимы специализированные машины больших мощностей (1000-1500-кВт), способные выдавать как вторичные токи нормальной частоты (для пробоя окалины), так и низкочастотные (для подогрева, сварки, отжига). На рис. 4.8 показаны схемы типовых точечно-сварных соединений толстых листов. Наиболее характерной для них является зернистая структура центра ядра с относительно увеличенным размером зерен по сравнению с теми разориентированными в слое дендритами, которые типичны для однократного включения тока. Ток отжига делает свое дело. Несколько слов о завершающих этапах сварочного цикла, термомеханической обработке сформированного ядра и зоны термического влияния. Рецептурные рекомендации здесь невозможны, и если к ним прибегают в отдельных книгах, то это всегда только частные случаи, лишенные теоретических обобщений. Если иметь в виду огромное разнообразие сталей и сплавов, из которых приходится изготавливать современные точечно-сварные конструкции, то следует сделать твердый вывод о невозможности расчетно-теорети-ческих обобщений по подбору температурных кривых нагрева и охлаждения, какие могут быть получены в циклах, приведенных на рис. 4.6 и 4.7. Современная наука о металловедении все же основана на печных экспериментах, когда нагрев обеспечивался в печах, а охлаждение - в жидких средах. Для электрической контактной точечной сварки все нагревы идут за счет токов весьма большой плотности, в магнитных полях высокой концентрации. Такие нагревы по самой их природе ничего общего с печными нагревами не имеют. Охлаждение зоны термического влияния происходит не теплоотдачей в жидкую среду, а теплопроводностью сварива-172 емому металлу и электродам. Скорости охлаждения оказываются иногда такими, для классических металловедов неслыханными, какие и создают неслыханные структуры. Вполне понятно, что до сих пор никаких надежных теоретических обобщений по термомеханическим операциям для сварной точки не могло быть создано, да и не следует пытаться их создавать без электронно-вычислительной техники. В условиях современной практики точная отработка сварочного цикла по любой из схем рис. 4.6 и 4.7 должна обеспечиваться экспериментально, и этот путь оказывается самым целесообразным. Даже для самой грандиозной по размерам точечно-сварной конструкции эксперимент для единичных точек никогда не составляет затруднений. Надо только не нарушать для отдельных точек на образцах те плотности токов, и магнитных полей, какие будут характерны для конструкции в целом. Для того чтобы окончательно убедить читателя в невозможности теоретических расчетов скоростей охлаждения с помощью обычного математического аппарата теории теплопроводности, следует привести некоторые дополнительные опытные материалы. При сварке стальных листов толщиной 4 + 4 мм измерялась температура поверхности металла непосредственно под электродом по его оси Тцэ и на расстоянии приблизительно 1 мм от края электрода. В опыте моделировались условия сварки: лабораторные, когда ставят точки посредством свежезачищенных электродов (рис. 4.9, а), и производственные, когда электроды несмотря на все инструкции зачищают редко и плохо (рис. 4.9, б). В последнем случае электроды были взяты в цехе; их конец был деформирован и покрыт слоем оксида, крепко связанным с материалом электрода. Температурные кривые рис. 4.9, построенные по трем очень характерным точкам, показывают: /-/ -момент выключения сварочного тока, 2-2 - приблизительно через 1 с после этого момента. Сравнивая друг с другом кривые рис. 4.9, а, можем сделать вывод о возможных, но мало кому из технологов известных и не совсем обычных распределениях температуры при сварке точки. Если соблюдаются все условия охлаждения

Рис, 4.9. Распределение температуры на поверхности свариваемых пластин (Го - температура массы металла детали)

|