| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

Космонавтика Технология шовной сварки

Сумма всех энергетических слагаемых Яс + нм +Яы + 2(7з = 49,3 кДж. Приведенный метод расчета, разумеется, приближенный. Тем не менее полученные значения характеризуют соотношение энергетических затрат на все действительные тепловые потери. По расчетным материалам такого рода можно получить довольно характерные энергетические показатели. Если принять за 100 % сумму всех слагаемых, то доли отдельных составляющих для некоторых режимов следующие: Для дюралюминия (3 -f 3 мм) Для стали СтЗ: 4 + 4 мм . ...... 0,35 + 0.35 мм..... Для коррозионно-стойкой стали (3+3 мм) ..... Если считать, что составляющая д. только и есть полезная энергия, то общий энергетический КПД для всех металлов очень низок. Отвод теплоты в массу свариваемого металла почти одинаков для разных металлов, но только не для самых малых толщин (менее 1 мм). Почти одинаковы и потери теплоты в электроды. Надо, впрочем, иметь в виду, что эта составляющая - самая нестабильная в условиях производства, поскольку различны не только конструкции электродов, но и непостоянны размер наконечника и состояние его поверхности. Каковы бы ни оказывались энергетические соотношения, в реальной действительности конечной целью процесса нагрева является создание расплавленного ядра, размеры которого согласно ГОСТ 15878-79 определяются диаметром и высотой h. Микро- и макроструктура ядра сварной точки и зоны термического влияния могут быть самыми разными, в зависимости от физических свойств металла и технологии создания точки. Есть, однако, некоторые типовые структурные картины, которые можно рассмотреть с помощью рис. 4.2. Расплавленное ядро, разумеется, никто не видел. Наблюдают это ядро уже в холодном кристаллизованном состоянии. Скорости охлаждения расплавленного ядра после выключения тока весьма велики: при сварке деталей небольших толщин они достигают десятков тысяч градусов в секунду. Параметры такого рода могут создавать и необычайные псевдозакалочные структуры в стальной фольге с содержанием углерода даже менее 0,01 %. Высокие скорости охлаждения, особенно в первое мгновение после выключения тока, обеспечивают по границам расплава мелкозернистую корочку (зона /, рис. 4.2). В это мгновение одновременно образуется большое число центров кристаллизации. Вслед за созданием мелкозернистой тонкой корочки рост кристаллов в виде столбчатых дендритов (зона ) идет более замедленно и так фор-

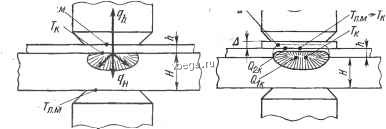

мирует ядро до конца, если скорости охлаиадения высоки. Дендриты встречаются друг с другом или непосредственно (рис. 4.2, а, зона /), или с переходом в новую мелкозернистую, приблизительно равноосную структуру (рис. 4.2, а, верх). Прочность единичной точки R на разрыв определяется размерами расплавленного ядра. Типовые характеристики R в зависимости от размеров диаметр а и высоты ядра показаны на рис. 4.2, б. Результаты многочисленных испытаний сварных соединений обычно показывают значительный разброс характеристик. Этот факт объясняется главным образом тем, что концентрация напряжений в точках КК (рис. 4.2, с) вносит заметный элемент нестабильности в показатели разрывной прочности. Практически при одном и том же диаметре разброс показателей прочности может достигать ±20 % относительно среднего значения R, особенно при малых d.j. и высоте h (точки 1 и 2 на рис. 4.2, б). Здесь виновен не только эффект концентрации напряжений. В малом объеме расплавленного ядра оказываются значительные концентрации всех оксидных и даже адсорбционных наслоений, которые располагались в плоскости холодного контакта. При точечной сварке эти наслоения не выдавливаются, как это бывает при стыковом контакте, а растворяются в расплаве ядр. Наиболее стабильная прочность одноточечного соединения обеспечивается при отношении А/б, приблизительно равном единице. Однако ГОСТ 15878-79 предусматривает такие допустимые соотношения А/б: Для магниевых сплавов .......... От 0,4 до 1,4 титановых .......... 0,4 1,9 сталей всех типов........... 0,4 1,6 Для всех металлов предусмотрен, как видно, определенный минимум высоты ядра. Максимум определяется свойствами металла. Для высокотеплопроводных сплавов (алюминиевые, медные) проплавление более 1,4 и не нужно, и труднодостижимо Рис. 4.2. Сварка коррозионно-стойкой аустеннткой стадии структура ядра (а) н типовые зависимости прочности сварной точки на разрыв (d - днаметр ядра) (б) из-за активного охлаждения электродами зоны ядра. Все теоретические и технологические материалы этого параграфа относятся только к сварке однородных металлов одинаковой толщины. Современное машиностроение отличается применением для точечно-сварных конструкций сложнолегированных сталей и сплавов. Для них структурные картины настолько разнообразны, что обязывают металловедов писать на темы такого рода отдельные книги (отдельные по той причине, что при контактной точечной сварке металл подвергается не просто термической обработке, а электромагнитнотермомеханической). Современные технологические циклы нагрева контакта и плавления ядра идут с такими скоростями, для которых недействительны никакие физические и механические константы, полученные в давних печных экспериментах с их медленными температурными изменениями. Мало того, печной нагрев свободен от тех воздействий на кристаллическую структуру, которые вносит электрический ток и магнитное поле больших концентраций. Для многих современных сварных конструкций и период остывания расплавленного ядра проводится как весьма скоростной опять-таки электротермомеханический процесс. В настоящее время при сварке деталей, да еще из разнородных металлов, сварщик-технолог далеко не всегда сможет обходиться с помощью классического металловедения, не прибегая к вычнслекиям с помощью ЭВМ. В связи с этим в данном параграфе рассмотрим только главные принципы создания разнотол-щинных соединений из разнородных металлов. При сварке деталей из одного и того же металла при отношении толщины Я/А 3 начинает заметно сказываться смещение ядра (рис. 4.3, а) в глубину толстой детали. Если рассматривать именно такой случай, то вполне достоверна тепловая схема. Рассчитанные выше соотношения тепловых потерь и теплосодержания дают основание пренебречь последним слагаемым и оперировать только с потерями теплоты (для выяснения причины смещения ядра). Полагая, что тепловые потери в электроды будут одинаковы для обеих деталей, можно учитывать только потери теплоты от пло-  Рис. 4.3. Тепловые потоки в зоне точечной сварки деталей неравной толщины и обозначение температур в плоскостях контактирования 6 к. А. Кочеррвк

|

||||||||||||||||||||||||||