| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

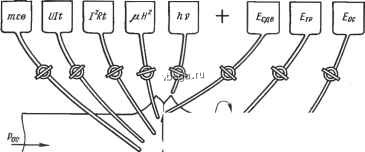

Космонавтика Технология шовной сварки При выполнении операций подогрева для сварки больших се° чений иногда приходится обеспечивать от нескольких включений до десятков. Допустим, для примера, что число Р = 1, т. е. = ох. и что время ts составляет 0,1 от времени <ев. т. е. а = 0,1. Тогда согласно формуле (3.36), желая создать температуру подогрева Гпд = Гор. получим Отсюда n = 20 включений. Разумеется, в условиях грубой практики, например в цехах домостроительных комбинатов, на стройках гидростанций, никто таких расчетов не делает. Число включений п и время t и ох подбирают опытным путем. Если же речь идет о сварке легированных закаливающихся сталей, то расчеты подогревов производить надо и затем согласовывать их, уже уточненно, с металлографическими структурами готовых сварных соединений. Для сварных соединений из сталей, не терпящих существования в зоне контакта любых резко контрастных структур, после сварки осуществляют термическую обработку. Для инструментальных заготовок операции подогрева и операции после сварочной термообработки осуществляют в термических печах по программам, хорошо известным из заводских технологических инструкций. Такого рода печная технология бывает необходима по двум причинам. Первая - это необходимость обеспечения точного рецепта температурных режимов во времени. Такой нагрев в стыковой машине обеспечить невозможно не только по величине температуры, но и по времени выдержки деталей при заданной температуре. Вторая причина: механически точно обработанные стальные заготовки нельзя подвергать грубому процессу выплавления металла методом прерывистого нагрева, особенно посредством размыканий контакта. Вопросам термической обработки посвящена весьма обширная литература. Наиболее полно тема подготовительных и послесва-рочных операций для легированных сталей разработана в работе [5]. В ней сосредоточен огромный экспериментальный и рецептурный материал по стыковой сварке деталей различных конструктивных форм, из различных современных сплавов и сталей. Все эти процессы для стыковой контактной сварки можно считать традиционными. 3.5. Энергетика свариваемых стыковых контактов Современное сварочное производство имеет возможность использовать для сварки и резки все виды энергии. Рассмотрим для стыковых соединений это энергетическое многообразие в подробностях, иллюстрируя поступление энергии в зону сварного соединения посредством модели, показанной на  Рис. ЗЛ7о Возможные источники энергии активации стыкового свариваемого контакта рис. 3.17. Здесь источники энергии представлены в виде резервуаров, из которых технологом в зону сварки может быть введена любая энергия, по какой угодно программе. Количество и скорость ввода энергии регулируются некоторыми вентилями. Для схемы, приведенной на рис. 3.17, приняты такие обозначения: mcQ - энергия экзотермических химических реакций: газовой горелки, термитной реакции, печного нагрева; РШ - энергия Джоуля в любых ее низко- и высокочастотных проявлениях; иН - энергия плазмы, различного рода разрядов: искровых, дуговых, тлеющих, взрывоискровых (оплавление), электронного луча; цЯ* - энергия магнитных полей при любых частотах; hy - энергия фотонных потоков при квантово-лучевых процессах (лазеры). Отдельно и особо следует рассмотреть механическую энергию. На схеме она представлена в трех видах: Е - энергия сдвига; fxp - энергия трения; Бое - энергия осадки. Как понимать эти виды энергии? Как известно, первый закон термодинамики р = r]e4(2t) = lycT (3.38) говорит о том, что любая механическая энергия - растяжения, сжатия, сдвига - превращается в теплоту. И это превращение физически определяется сдвигами относительно друга друга: 1) элементарных кристаллов; 2) зерен (кристаллитов); 3) макроскопических объемов металла. Выражение (3.38) не может быть отнесено к элементарным кристаллам, поскольку константы у и е свойственны массам металла. Как было ранее показано, формулу (3.38) можно применить к элементарным кристаллам, если написать р = r\z4{2t) = ЗШп, (3.39) где уже фигурирует постоянная Больцмана k. Таким образом, температурный эффект любого вида сдвига может быть вычислен. Главное в том, чтобы разобраться, какой сдвиг и в какой именно зоне контакта происходит при операции осадки или другой деформирующей силе. Рассмотрим стыковой контакт (см. рис. 3.12), на который действует осадочная сила Рос- Она вносит энергию £ос = РосКс, распределенную по всему деформируемому объему. Объем этот может быть существенно разным, в зависимости от величины и скорости введения энергии - механической, электрофизической или комбинированной. Например, искровой разряд батарей конденсаторов создает в контакте два тончайших слоя кипящего металла, осадочный удар будет концентрировать механическую энергию только на этот кипящий слой. Холодные слои металла, граничащие с кипящим, ударной осадки практически не почувствуют. Совершенно другие картины имеют место при современных режимах сварки контактной стыковой и трением. Здесь осадочная энергия рассредоточивается по всему объему нагретого металла. Однако самое характерное для всех процессов сварки - это то, чем завершается каждая осадочная операция, будь она медленной или быстрой, постоянной или переменной по величине. Каждая операция осадки при стыковой сварке завершается эффектом межкристаллитного сдвига в целом металле, вокруг плоскости контакта и сдвигом тонкого слоя кристаллов непосредственно по плоскости контакта. Сдвиг в целом металла подчиняется, как видно, макромасштаб-ным измерениям и потому может с какой-то степенью достоверности оцениваться величиной температуры, которая определяется формулами (1.31) и (1.41), как показано здесь, Tvrfc B/(Tii) + 1/Г л ( ° где <сдв - время, в течение которого осуществляется межзеренный сдвиг. Для стыковой контактной, для стыковой трением это время надо определять по-разному. При контактной стыковой сварке методом сопротивления детали в течение всего времени нагрева находятся под давлением, при этом время осадки и время нагрева равны. При контактной стыковой сварке методом непрерывного оплавления время осадки есть время только осадочной операции, завершающей нагрев. При сварке трением два времени: нагрева и осадки. Обычно давление нагрева и собственно давление осадки различны. Таким образом, температурный вклад в нагреваемый объем металла по формуле (3.40) следует вычислять дважды и с учетом 146

|

||||||||