| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

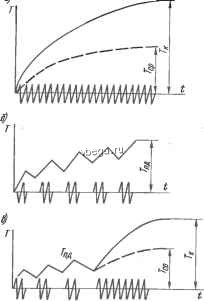

Космонавтика Технология шовной сварки Приведенные расчеты дают основание сформулировать некоторые общие принципы для процессов сварки давлением. 1. Сварка давлением может осуществляться при любых сочетаниях и комбинациях энергии тепловой и механической. Суммарная энергия по плоскости свариваемого контакта может регулироваться от энергии плавления до энергии связи. 2. Самым существенным является то, что оба вида энергии при этом должны дозироваться динамически, с различными регулируемыми скоростями ввода энергии и прекращения ее действия в необходимый момент. 3. Наименьшей инерционностью воздействия на контактную плоскость обладает механическая энергия. В связи с этим следует обратить особое внимание технологов на широчайшие возможности программирования этой энергии. 4. Все существующие литературные рекомендации по использованию статических или медленно действующих осадочных давлений следует рассматривать только как ориентиры частных и далеко не всегда оптимальных режимов сварки. 5. Каждый новый технический эффект, качественный или количественный, достигается только с помощью новых технических средств, т. е. введением в старую технологию новой переменной. Механическая энергия с ее неограниченными возможностями программирования и есть эта новая переменная. К этой переменной и должно быть обращено внимание технологов сварки и проектировщиков контактных машин. 3.4 Технологические циклы стыковой сварки Технологическим циклом электрической контактной стыковой сварки следует, вероятно, называть сумму однообразно повторяющихся операций, в результате свершения которых получаем стыковое сварное соединение заданного качества. Возможные подготовительные операции с заготовками частично были рассмотрены в тексте, относящемся к рис. 3.2 и 3.3. Первой и основной операцией, таким образом, является нагрев. Этот процесс весьма разнообразен. Если речь идет о сварке методом сопротивления, то он может быть непрерывным (рис. 3.15, а) или прерывистым (рис. 3.15, б). Используется и комбинация (рис. 3.15, е) обоих процессов. Непрерывный нагрев особенно характерен для проволоки и прутков малого диаметра - около 2-8 мм. Для круглых стержней большего диаметра рационально использовать или прерывистый, или комбинированный подогрев. Операция подогрева вообще может одновременно решать три задачи: 1) создать равномерный нагрев по всей плоскости контакта; 2) обеспечить относительно малую скорость подъема темпе-туры для высоколегированных сталей, не выносящих слишком быстрого нагрева; 3) подготовить к окончательному сварочному нагреву контакт и его зону для заготовок легированной закаливающейся стали. Для компактных сечений операция подогрева почти всегда предшествует процессу оплавления Чаще всего, однако, после каждого импульса подогрева контакт разрывают, а затем детали вновь объединяют для следующего импульса подогрева. Такой прерывистый подогрев используют для сварки больших компактных сечений, например, стержней железобетонной арматуры. При использовании заготовок такого рода никогда не заботятся о форме свариваемых концов. После грубой механической обрубки, а также газовой или дуговой резки они принимают самую произвольную форму. Прерывистый подогрев с разрывами контакта обеспечивает выравнивание всех неровностей концов. После многократных такого рода замыканий и размыканий под током детали не только создают плоский контакт, но и должным образом подогреваются до температуры Год для перехода на непрерывный процесс оплавления деталей. Подготовительные операции подогрева можно рассматривать и с помощью все той же критериальной формулы (3.5), и формулы (3.13). Согласно ранее данным разъяснениям, числитель в критерии К [см. формулу (3.5)] -это энергия, которую мы вводим в металл. Знаменатель - это тепловая энергия, отводимая теплопроводностью в глубину стержней. При прерывистом подогреве перед оплавлением обычно ведут нагрев при том же вторичном напряжении, от которого оплавление будет возбуждено после подогрева. Следовательно, процесс все время идет на одной и той же внешней характеристике. Такой именно случай и рассмотрим как типовой. На рис. 3.16 представлены две кривые: непрерывного нагрева стержней (Н) силой тока / и непрерьшного охлаждения тех же стержней {Ох). Первый импульс подогрева создает подъем температуры по участку кривой О-1. В этот момент ток выключается или разрывается контакт. Стержни охлаждаются по участку кривой 1-2, в точности параллельному такому же участку 1-2 на кривой Ох для такой же температуры. Второй импульс нагрева пойдет по части кривой 2-3, в точности параллельной такому же температурному участку 2-3 на кривой непрерьшного нагрева. Затем все повторяется многократно, но так, что и нагревы, и охлаждения за каждый импульс будут осуществляться по закону кривых Н и Ох. Соответственно, средняя температура подогрева Тпд будет меньше той средней Тер, какая получилась бы от непрерывно действующего тока. Все зависит от соотношенияи tox (рис. 3.16) и от числа п этих прерывистых включений. Обращаясь теперь к формулам (3.5) и (3.13), для цикла подогрева можем написать qt - qnt. (3.34)  Рис. 3.18. Температурные кривые нагрева стержней методом сопротивле- Рис. 3,16. Временные зависимости параметров процесса иагрева деталей методом прерывистого оплавления

В результате формула (3.13) примет вид qnta qVntg Тая - (3.35) Положим: t = а/св. где а < 1; = Рш ох = Рсв-Здесь (см. рис. 3.16) - время нагрева, при котором зона контакта стержней этим же током нагреется до Тер, достаточной для сваривания. Число р может быть любым, но не слишком сильно отличающим /ох от /д- Для такого рода соотношений формула (3.35) примет вид: (3.36) Здесь мощность q может определяться как угодно точно с учетом того, что она равна q = Р (i?K.cp + Rm.op). где ср и Rtt, ср - среднее значения сопротивлений контакта и свариваемых деталей. При л == 1; а =: 1; р = О формула (3.36) превращается в формулу непрерывного нагрева Т 9 1<св (3.37)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||