| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

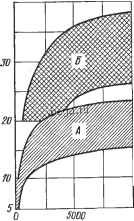

Космонавтика Технология шовной сварки  Рис. 3.12. Модель деформации нагретой детали ори ее осадке Рис, 3.13. Рекомендуемые современной практикой припуски иа оплавление в зависимости от формы сечения свариваемых деталей и площади сечеиия; область А - стыковая сварка листов толщиной I--25 мм, область Б - для компактных сечений большой площади  Практически наибольшее (и достаточное) обжатие получается при е = 50 %. Тогда X = l,5d. (3.32) Для данного случая сварки полос толщиной 6 = 4 мм X = 1,5>;од = 1,5 (1 + 0,2-4) = 2,7 мм. Примем осадочное давление р = 60 МПа. Необходимая общая сила осадки f = 72 кН. Машина МС-1601 обеспечивает предельную силу осадки 125 кН. Согласно формуле (3.28), температура Тод должна быть при == 250 МПа равной 725 °С, Распределение температуры в свариваемых деталях в зависимости от расстояния от плоскости кипящего металла 7{.Л) = ТвзФ (ё) е -/<2 . (3.33) В этой формуле Н. Н. Рыкалина - температура на оплавляемом торце, которую, как показала расчетная практика, надо принимать равной точке кипения металла; Ф () - одна из функций распределения, показанная на рис. 1.17. Вычисляем составляющие формулы (3.33): Г(*,о/7ва = 725/2500 = 0,29; vxl{2a) = 0,4.0,27/(2-0,08) = 0,75. Таким образом, Ф () = 0,57; \ = -4= = 0,28; и, значит, 2 у с/ характерное время t Ъ с. При скорости V = 0,4 см/с за это время будет оплавлено 2хо = vt = 0,4-3 = 1,2 см. На рис. 3.13 графически представленш границы рекомендуемых практикой размеров оплавленного (по сути - сожженного) ме- талла. Как видно, для данного случая размер 2Хоа - 12 мм не велик и допустим при выборе режима сварки. Общий вывод всего расчета такой: режим оплавления и ступень включения машины подобраны правильно. Рассмотрим теперь случай сварки деталей той же самой площади сечения (S = 1200 мм), но компактной формы с размерами 30X40 мм. В области компактных сечений номограмма, приведенная на рис. 3.11, даст следующую ориентировку: toe == 00 А/см®; о = 0,15 см/с; Uon = 5 В. Если нет внешних характеристик, то расчет приходится вести по этим исходным данным. Так, по формуле (3.25) можно определить Ron- Но и только. Дальше неизвестны ни Гц, ни Z , ни /к. 3. Что-то надо и еще назначать предположительно. Наименее ошибочно принять напряжение Uon> которое дает номограмма для выбранных о и ion, на 10-15 % меньшим, чем напряжение холостого хода машины, т. е. прямо задаться поиском нужной внешней характеристики. Соответственно могут измениться v и ion- Допустим, что в данном случае мы будем использовать тот же трансформатор, с тем же контуром, что и в машине МС-1601, но только зажимные устройства приспособим для компактного сечения. Тогда в группе внешних характеристик (см. рис. 3.10) находят одну с f/g = 5 В и / з = 42 кА. Здесь Z имеет то же значение (120 мкОм), что и в расчете для развитого сечения. Но этой внешней характеристике находим: /оп 5кА; ion = 417 А/см; о = 24/(12,5-12) 0,16 см/с; cos Фк - 0,45; г 54 мкОм. Сопротивление искрового промежутка будет уже другим! Ron - 12,5.12.0,16/5 = 960 мкОм; U - В. Теперь надо проанализировать тепловую картину. При том же значении осадочного давления температура на расстоянии х должна быть такой же, как и в свариваемых полосах, но уже при X ~ 1,5 (1 + 0,2-30) = 10,5 мм. Такое температурное состояние достижимо только при очень длительном оплавлении. Для деталей такого рода неизбежно применение технологии с предварительным подогревом. Он окажется необходимым, если даже мы снизим значение скорости, перейдя на еще бдлее низкую внешнюю характеристику. Приведенные расчетные примеры показывают существенную технологическую разницу сварки оплавлением деталей с развитым или компактным сечением. Расчеты определяют конструкцию выбираемой машины, но не всегда точно определяют такие именно оптимальные режимы, при которых обеспечивается высшее качество сварного соединения. В реальных условиях опытная проверка может внести в эти расчетные показатели некоторые коррективы. Приведенные выше расчеты не могут определять структурные картины сварных соединений - это определяется опытом. Рис. 3.14. Осциллограмма сварочного тока и температуры в свариваемом контакте при стыковой сварке стальных стержней методом сопротивления В современном производстве значимость технологических расчетов особенно высока, когда проектируются и создаются гибкие автоматизированные производства (ГАП). Для них оказываются необходимыми не универсальные машины с их большим запасом регулирования (иногда 16 ступеней) и неиспользуемым запасом активных материалов в трансформаторах. Для ГАП должны создаваться (и создаются уже) четко специализированные машины, у которых и электрическая, и механическая системы должны рассчитьшаться без неоправданных запасов электрических и механических мощностей. Вернемся еще раз к вопросу особой роли механической энергии Б процессах стыковой сварки. К сожалению, до сих пор этому технологическому параметру в технологических документах и проектных материалах не уделяется того внимания, какого заслуживает механическая энергия в качестве осадочного давления. Все существующие технологические инструкции на предприятиях и в литературных источниках дают рекомендации осадочных давлений без учета скорости их приложения. Изучая осциллограммы стыковой сварки стальных стержней при осадочных давлениях приблизительно Б 30 и 80 МПа, обратим внимание не только на различную скорость осадки, но самое существенное - на осциллограмму температуры, которая измерялась в плоскости контакта. Оказалось (рис. 3.14), что при малых давлениях и при сравнительно медленной осадке с момента выключения тока (рис. 3.14, точка t) контакт без промедления начинает охлаждаться. Этот момент четко фиксировался по той причине, что в проводах термопары, пока был включен сварочный ток, индуктировался переменный ток, который не удавалось полностью подавлять фильтрующей схемой. Но как только процесс сжатия был ускорен за счет повышенного давления, на кривой температуры появился участок I-2 явного продолжения нагрева после выключения тока. Увеличенная скорость осадки создает дополнительный импульс температуры. Современные стыковые контактные машины неспособны обеспечивать скорости осадки больше 3--4 см/с. Большие ударные скорости осадки получаются только при сварке на микросварочных конденсаторных ударных машинах. Для стыковых машин больших мощностей вполне рациональными окажутся сдвиго-поворотные деформации, но машин такого рода пока не существует. Нет сомнения в том, что такие машины появятся, когда некоторые сплавы потребуют от технологов минимально возможных объемов нагретого металла вокруг плоскости свариваемого контакта. 140

|