| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

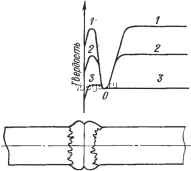

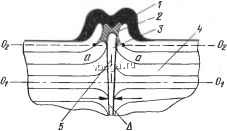

Космонавтика Технология шовной сварки можно понять разнотолщинность полоски. Об этой нетравящейся полоске речь будет в дальнейшем. Следующая зона В характеризуется большим размером зерна. Здесь температура была выше 1100°С, структура такого металла называется перегретой. Металл с таким зерном обладает пониженной пластичностью. Этот слой желательно иметь возможно более тонким. В зоне Г температуры таковы, что при медленном охлаждении создается постепенный переход к мелкозернистой структуре. Металл в зоне Д нагревался до температур несколько выше Acg и потому претерпел полную перекристаллизацию. Структура металла в этой зоне мелкозернистая. Между зоной Д и зоной Е нагрев был выше точки Aci, но ниже Лсд. Здесь наблюдается только частичная перекристаллизация. В зоне Е не наблюдается никаких структурных изменений. Полная структурная картина стержней, приведенная на рис. 3.5, показывает, что пластические свойства и следовательно, динамическая вязкость от слоя к слою меняются. Рассмотрим структурные особенности углеродистых и легированных закаливающихся сталей с помощью графиков твердости (рис. 3.6). Практически при стыковой сварке скорости охлаждения всегда получаются выше тех, которые создают те или иные закалочные структуры, поэтому свариваемые стержни из высокоуглеродистых и легированных сталей всегда приобретают в зоне шва ту или иную закаленную структуру. Распределение твердости по кривой /-О-/ соответствует случаю сварки стержней, закаленных на высокую твердость. Как видно, в районе точки О закалка будет снята, т. е. в этой зоне температура будет соответствовать температуре отжига. Падение твердости в самом контакте для всех кривых объясняется неизбежным обезуглероживанием оплавляемых поверхностей стержней. Обезуглероженный слой располагается обыкновенно в пределах нетравящейся полоски Б, показанной на рис. 3.5. Кривая твердости типа 2- О-/ может соответствовать случаю сварки холоднокатаной (нагартованной) и умеренно закаливающейся стали. Сильный наклеп при нагреве в зоне точки О оказался полностью снятым, но высокий нагрев вблизи контакта (точка 2) при соответствующей скорости охлаждения создал структуру умеренной закалки натроостит или сорбит. Кривая твердости 3-0-1 может получиться при сварке 3 g возможного распре- сильно наклепанного металла, деления твердости в стальных стерж-например малоуглеродистой нях, сваренных методом оплавления   Рис. 3.7. Структурное строение стыкового соединения, сваренного методом оплавления стали, или нагартованного алюминиевого сплава АМг. В этом случае нагрев до любых температур выше точки перекристаллизации полностью снимает наклеп. Возможны и другие структурные комбинации. Например, если кривая твердости получилась )-О-2 или даже /-О-3, то это говорит о том, что стержень из металла, склонного к закалке, поступил на сварку в отожженном состоянии и получил неизбежную сильную (1-0-3) или умеренную (1-0-2) закалку в зависимости от состава стали и скоростей охлаждения. Типовую структурную схему соединения, сваренного методом оплавления, можно представить по рис. 3.7. При глубоком травлении полированного шлифа четко фиксируется волокнистое строение прокатного металла 4, наибольшие усилия сжатия по оси стержней. Давления в краевых волокнах оказываются настолько малыми, что в зоне 2 металл имеет рыхлое строение. Здесь чистый металл в значительной степени перемешивается с окисленным 1, который выплескивается во время оплавления в результате сжатия. В зоне 2 появляются даже усилия обратного знака, разрывающие металл. Искривления волокон в зоне 2 настолько сильны, что при срезании верхних слоев металла по плоскости Oj-Оа в районе стыка появляются точки а-а, являющиеся границами волокон металла. Эти точки представляют собой дополнительные концентраторы напряжений при ударных испытаниях и испытаниях на изгиб. Они в значительной степени определяют известную для стыковой сварки нестабильность показателей прочности на удар и изгиб механически обработанных образцов. Особо следует отметить в структурной схеме прослойку 3, которая остается белой и нетравящейся. Ее ширина Л увеличивается к периферии образцов и згменьшается к осевой линии Oj-0. Эта белая нетравящаяся полоска для современного металловедения представляет собой пока неразрешенную загадку. Специалисты самых различных областей, обнаруживая эти полоски на металле, долгое время были убеждены, что такие структурные картины нигде больше не повторяются. Дальнейшие исследования позволили отметить эту нетравящуюся структуру в различных условиях и при различном воздействии на металл. 124 Белая нетравящаяся полоска всегда получается на поверхностях, обработанных электрической искрой. Однако она фиксируется и при полном отсутствии электрических разрядов, например при скоростной механической обработке металла. Мало того, аналогичные слои обнаруживаются на поршневых кольцах двигателей внутреннего сгорания, на трущихся поверхностях автомобильных рессор. Зафиксированы белые нетравящиеся полоски и на поверхностях высокоуглеродистых пластин, сваренных друг с другом посредством мощного ударного давления, осуществленного взрывом. Обнаруживаются белые нетравящиеся полоски и при газопрессовой сварке. Наконец, нетравящаяся полоска является почти обязательной прослойкой при стыковой сварке оплавлением не только различных марок конструкционных и легированных сталей, но и алюминиевых сплавов. При сварке сталей наиболее приемлемым считается мнение о нетравящейся полоске как о чисто ферритной прослойке, получающейся в результате обезуглероживания металла. Но эффект обезуглероживания может бвггь характерным лишь для газопрессовой сварки, поскольку в ней не действуют никакие дополнительные электромагнитные, электроискровые и ударные механические силы. При стыковой сварке оплавлением все эти силы действуют и притом в значительных масштабах. Эти-то силы и являются в данном случае главными, а не второстепенными. К сожалению, роль этих главных сил по сути дела никем в достаточной мере не изучалась. Наличие белой нетравящейся полоски - это не- просто структурный контраст. В ней обнаруживаются микротрещины 5 (рис. 3.7). В изломе они фиксируются в виде округлых пятен - островков несплавления. Микродефекты такого рода содержатся только в слое белой полоски и, видимо, с ней органически связаны. Ширина полоски А уменьшается по мере увеличения осадочного давления. Так, в частности, при давлениях для низкоуглеродистой стали вьппе 60 МПа, белая полоска исчезает. Она выдавливается и тем успешнее, чем с большей, возможной для современных машин скоростью прикладывается осадочная сила. Полоска будет вьщавливаться и при осадке с вращением. Такого рода машины несомненно будут созданы. 3.3. Расчет режимов стыковой сварки Определим, какие именно параметры режимов сварки необходимо рассчитывать и какие только желательно. При этом важно знать, с какой точностью их предполагают рассчитать и с какой сейчас это возможно. Известно, что если подбор режима доступно отработать на натурных изделиях экспериментально, то технологам не следует заниматься расчетами. Этот факт вполне оправдан тем, что никакие современные расчеты по достоверности конечных результатов не могут соперничать с реальным опытом. Даже

|