| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

Космонавтика Технология шовной сварки

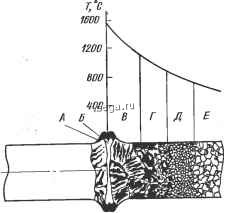

Рис. 3.4. Фсфыы стшковБпс соединений в результате ударно-стшковой сварки (а), методом оплавления (6) и методом сопротивления (в) Как видно, наибольшее расстояние Ход фиксируется для нагрева методом сопротивления, при котором глубина слоя, где температура повышается от торца в стержень, наибольшая. Для нагрева методом сопротивления глубокий прогрев определяется не столько теплопроводностью от торца, сколько подогревом стержня выделением теплоты за счет его собственного объемного сопротивления. Уже при плотности тока около 1,2-10 А/м стальной стержень без участия контактного сопротивления будет доведен до плавления за 1 с. Плотности тока такого именно значения для сварки методом сопротивления могут считаться предельно допустимыми, и то только при условии хорошо подготовленного контакта, например по схеме, приведенной на рис. 3.2, г. Следует иметь в виду, что всякий нагрев стержней и вообще любых деталей в губках стыковой машины происходит под действием почти постоянного по величине напряжения холостого хода. Сила же тока нагрева по мере увеличения удельного сопротивления металла падает. Если идет не просто нагрев, а сварка стержней, то температура нагрева контакта и самих стержней Го в сумме получает своеобразное изменение: действующая и измеряемая в плоскости контакта температура (У = Гк 4- Ус) растет приблизительно пропорционально половинной степени времени включения тока. Форма готового сварного соединения, изготовленного методом сопротивления, определяется, в первую очередь, режимом электронагрева, а затем и операцией сжатия стержней. На этом вопросе следует остановиться несколько подробнее. Здесь снова можно обратить внимание на необходимость ввести в понятие режима операции осадки не только величину давления, но и самое теперь главное скорость осадки. Действительно, энергия деформации при осадке нагретых стержней где Роо-еила осадки, ftoo - размер осадки, м. На основе равенства (1.25) Поскольку V - Sftoc и Poo =r pSj TO осадочное давление определится так: р = Т1б7(20. (3.2) В этом равенстве относительная деформация shoJH, (3.3) где N - начальное расстояние между губками. Из формул (3.2) и (3.3) получаем р = rld{2H4), (3.4) где осадочное давление р - в МПа. В этом случае t - в с, ftpg и Н - в м, коэффициент внутреннего трения л - в Дж-с/м. Физический смысл формулы (3.4) в следующем: при любых температурных состояниях свариваемых стержней может быть произведена осадка с любой скоростью и тем самым будет обеспечена заданная желательная деформация. Этим самым провозглашается весьма существенный технологический принцип: нет границ в использовании давлений для стыковой сварки. Они могзг быть любыми: от самых малых, используемых пока что в существующей практике контактного нагрева, до самых больших, уровня взрывных процессов. Желательная или необходимая деформация обусловливается прежде всего тем, насколько хорошо она обеспечит вьшос из плоскости контакта всех нежелательных загрязнений металла. В конечном же итоге деформация создает в массе глубинных чистых слоев металла прочную металлическую связь. Эти ответственные технологические эффекты определяют не только величиной осадочного давления, но и для каждого температурного состояния стержней - скоростью действия осадочной силы. Практические расчеты по формуле (3.4) вполне возможны. Конструкторам будущих стыковых машин они даже понадобятся. Численные значения коэффициента внутреннего трения л могут быть приняты, вероятно, те, которые получены в гл. 1. Затруднения будут вызваны тем, что значения т] надо принимать для каких-то средних температур нагрева не только плоскости контакта, но и некоторого, не очень по толщине определенного, слоя металла вокруг плоскости контакта. Формула (3.4) может дать достоверное значение осадочного давления для деформации в ограниченных пределах зажимных губок, если учитывать еще формулы (1.20) и (1.21): полученные по формуле (3.4) значения давления надо умножить на скобки (l -Ь-)или (l -----). Достоверность формулы (3.4) можно проверить по данным И. Б. Баранова для холодной сварки. Конкретный пример сварки медных прутков площадью сечения 1 см показал, что осадочное давление должно быть равным 1000 МПа. Для холодной меди в гл. 1 было определено значение г\ = = 1200 Дж.с/см. Осадка стержней происходит приблизительно  Рис. 3.5. Структура стальных стержней, сваренных методом оплавления за 1 С. Относительная деформация при холодной сварке, как известно, высокая - около 0,9 (губки сходятся почти вплотную). Приэтих условиях,согласно формуле (3.4), получаем р = 1,2.108.0,9(2.1) = = 496 МПа. Это значение давления надо умножить на скобку [1 + d/(6h)]. Размер h, т. е. конечное расстояние между губками, не более чем 0,2d. Отсюда осадочное давление р = 496/(1 + 1/1,2) = = 910 МПа. При /г = 0,1 давление увеличивается до 1320 МПа. Эти подсчеты хорошо показывают не только физический смысл формулы (3.4), но и достоверность расчетов по ней. Чаще всего стыковая сварка методом сопротивления применяется для сварки стальной, медной и алюминиевой проволоки диаметром от 2 до 10 мм. Стержни больших сечений и вообще детали больших развитых сечений - это уже область стыковой сварки методом оплавления, и притом преимущественно стальных деталей. В настоящее время существует более 2000 марок различных сталей. Описание особенностей технологических процессов сварки даже однотипных сортов стали вряд ли возможно и целесообразно, поскольку речь должна идти не только о традиционных режимах, но и тех перспективных, о которых в этой книге говорилось не однажды. Рассмотрим некоторые принципы поведения стальных деталей при их стыковой сварке. Типовая структура деталей, сваренных методом оплавления, схематически показана на рис. 3.5. На нем условно изображена полого растянутая в направлении оси стержней кривая температур, зафиксированных в стержнях в момент выключения тока. В соответствии с этим распределением температуры по сечению правого стержня показана схема типовой структуры металла вокруг сварного соединения и в нем самом. В результате сжатия стержней жидкий окисленный металл из плоскости контакта выдавливался и распределялся по всей окружности стыка в виде кольца А. Плоскость контакта почти всегда характеризуется белой нетравящейся прослойкой Б, самой узкой посередине, с утолщением к наружным волокнам. Имея в виду закономерность распределения давления по сечению стержня [см. формулу (1.19)], 122

|

||||||||