| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

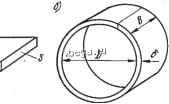

Космонавтика Технология шовной сварки торцов и даже изменение химического состава металла на некоторую глубину от торцов. Сварное соединение, изготовленное методом оплавления, оказывается далеким от идеального, особенно, если осадка была замедленной и недостаточной по силе. Последствия такого плохого использования механической энергии особенно часты при сварке больших сечений, как компактных, так и развитых. Стыковая сварка методом сопротивления стальных деталей вообще ни при каких режимах,>рекомендуемых современной литературой, не может сохранить структуру металла, мало отличающуюся от исходной. Однако равенство (3.1) подсказывает и другие режимы для стержней малых диаметров (вероятно, не более 10 мм), которые могут оказаться весьма желательными, особенно для цветных металлов. В чем суть этих режимов? Электронагрев должен быть осуществлен возможно более кратковременным включением, но при значительной силе тока. Подбор режима нагрева следует производить опытным путем, помня о следующих теоретических ограничениях: в плоскости контакта температура должна превысить точку плавления на 100-200 °С. Тогда на торце каждого стержня окажется тонкий слой расплава. В этот момент должно быть осуществлено быстрое сжатие, но силой, значительно меньше той, какая рекомендуется в современных руководствах. Задача: выдавить жидкий металл из плоскости контакта, но так, чтобы тончайший слой расплава в стыке был сохранен. Если этот тончайший слой расплава затронет только несколько кристаллических слоев на торце каждого стержня, такое соединение будет весьма близким к идеальному, поскольку кратковременный импульс тока не успеет испортить исходную структуру основного металла. Рассмотрим, как конструкция и размеры деталей определяют выбор технологии стыковой сварки. На рис. 3.1 показаны некоторые типовые стыковые соединения. Здесь одновременно полезно обратить внимание и на форму, и на размеры свариваемых деталей. Первый тип соединения (рис. 3.1, я) в зависимости от абсолютных и относительных размеров Б и б может свариваться по-разному. При Б = б, если при этом площадь сечения не превышает S = = 1 см, вполне возможна ударно-стыковая сварка разрядом кон-  Рис 3.1. Типовые сварные стыковые соединения I---1 Г I J I

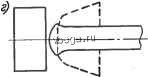

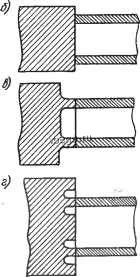

Рис. 3.2. Образцы подготовки разноразмерных деталей к различным способам стыковой сварки Рис. 3.3. Образцы подготовки к стыковой сварке трубчатых соединений денсатора. Возможна и сварка методом сопротивления. Однако при Б б, и, если при этом б более 1 мм, единственно возможной становится стыковая сварка методом оплавления. Большое число изделий кольцевой формы (рис. 3.1, 6) также может быть сварено стыковой сваркой. Для них уже надо учитывать и размер D (для примера можно привести ободья автомобилей и корпуса железных бочек или стиральных машин). Еще один тип изделий создал свою отраслевую технологию стыковой сварки - это цепи. Их размеры весьма многообразны, особенно корабельных цепей. Для звеньев крупных размеров (диаметр d > 10 мм, рис. 3.1, в) оказывается рациональным осуществлять сварку из двух половин, с двумя стыковыми швами. Следующей типовой серией сварных конструкций можно считать соединение стержней с плитами или какими-либо деталями массивной формы (рис. 3.2). Первый вариант соединения показан на рис. 3.2, с, когда массивная деталь имеет хвостовик большой длины, по крайней мере более (4ч-5) d. Детали такого рода мо-118 жно сваривать любым способом: и методом сопротивления, и методом оплавления. При относительно меньшем хвостовике, длиной порядка I = d (рис. 3.2, б), можно успешно произвести сварку только методом оплавления. Здесь необходима более высокая концентрация энергии в свариваемом контакте. Вариант соединения, показанный на рис. 3.2, в, может быть выполнен только искровым разрядом, т. е. с использованием самой высокой концентрации энергии в контакте. Проволоки диаметром от 2 до 5 мм могут привариваться к массивным деталям (рис. 3.2, г) методом сопротивления, импульсом переменного тока, если торец проволоки подготовлен в виде бульбы с шаровой поверхностью торца. Процессы стыковой сварки широко применяются для трубчатых соединений; диаметры труб могут быть от 20 мм до 1420 мм, с толщиной стенок от 0,5 до 18 мм, что и определяет большое разнообразие технологических процессов сварки труб, даже без учета марки свариваемого металла. Если свариваются встык трубы одного и того же диаметра и толщины стенок (рис. 3.3, а), то применяется сварка непрерывным оплавлением. Сочетание массивной детали с трубой (рис. 3.3, б) может быть создано только для труб малого диаметра, посредством энергии искрового разряда. Процессом оплавления могут свариваться детали по схеме, показанной на рис. 3.3, в. Соединения, приведенные на рис. 3.3, г, не могут быть рекомендованы ни в каких случаях, так как они кроме неизбежной концентрации напряжений получают весьма безобразный внешний вид и требуют механической обработки. Трубы малого диаметра особенно характерны для силовых трубопроводов, большого - для магистральных газо- и нефтепроводов. 3.2. Формирование соединений при различных спвсобах стыковой сварки Если рассматривать только современные и широко используемые процессы нагрева стыковых соединений, то придется остановиться на трех: 1) электроискровой конденсаторный (внешний вид готового сварного стыка показан на рис. 3.4, а); . 2) нагрев методом оплавления (рис. 3.4, б); 3) нагрев методом сопротивления (рис. 3.4, в). На рис. 3.4 отмечены расстояния лгод, лгод, лгод от контактной плоскости до зоны, в которой металл от действовавшей осадочной силы не претерпел никаких пластических деформаций. В этом месте сваренная деталь сохранила по диаметру первоначальный, досварочный размер. Назовем эту зону зоной нулевой деформации. На рис. 3.4 только размер хд приблизительно выдержан в натуральном масштабе по отношению к 6: диаметру круглой проволоки и стержня или толщине свариваемой полосы, листа, или даже стенки трубы.

|