| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

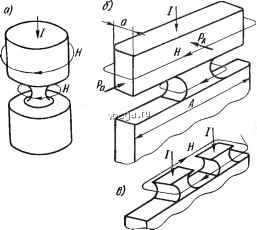

Космонавтика Технология шовной сварки а это результат абсурдный, так как получается, что скорость оплавления максимальная при ив О, т. е. на машине, отключенной от сети. Операция непрерывного оплавления ведется с конечной целью: иолучить на торцевых иоверхностях сплошной слой кипящего металла и прогреть детали на некоторую глубину, при которой металл способен пластически деформироваться под действием осадочного давления. Как уже было показано выше, современные стыковые машины не только для тяжелых свариваемых изделий, но и для легких не позволяют обеспечивать скорости осадки более 20-30 см/с. Следовательно, ни о каком ударном давлении, завершающем процесс оплавления, не может быть и речи. В связи с этим все современные технологические рекомендации по операции осадки сводятся к эмпирически установленным нормам давления (по сути дела, статического), - Если ориентироваться на такого рода нормы, то согласно формуле (1.21) можно определить р = а, (I + d/(6/i)). Если принимать изменение предела текучести нагретого металла по зависимости о = Що{1-Т/Т У, (2.58) то для круглых стержней, а также для полос и листов давление осадки должно быть соответственно таким: ; } (2.59) где оо - предел текучести металла в холодном состоянии, d - диаметр свариваемых стержней; h - заданное, конечное после осадки расстояние между губками машины; б - толщина листов. Расчет по приведенным формулам показывает, что осадочное давление может быть Becbwfa различным. Так, в частности, для конструкционных низколегированных сталей - в пределах 30- 80 МПа, для аустенитных -- 150-200 МПа. Как видно из описания стыковой сварки методом сопротивления и оплавления, электротепловые процессы в плоскости свариваемого контакта для них физически совершенно различны. Метод сопротивления - это спокойный нагрев плотного контакта; оплавление - это бурный, взрывоискровой или взрыводуговой процесс нестабильного, неустойчивого контактирования. Для оплавления необходим некоторый минимальный порог напряжения холостого хода стьшовой машины. Практически устойчивый процесс оплавления не возбуждается при напряжениях ниже 2,5-3 В. Что же касается стыковой сварки методом сопротивления, то напряжения такого порядка вполне достаточны даже для осуществления весьма быстрых нагревов стержней малого диаметра. Достаточно привести такие примеры. Круглые стержни из стали СтЗ могут быть сварены (см. рис. 1.22) силой тока И 500 А при времени включения тока 0,75 с. Начальное сопротивление ксо = 200 мкОм. Следовательно, для сварки необходимо было напряжение холостого хода всего 11 500.200/10 = 2,3 В. Если эти же стержни сваривать на мягком режиме, то при большем давлении полное начальное сопротивление контакта оказывается равным 80 мкОм. При силе тока 6400 А необходимо напряжение холостого хода 6400-80/10® = 0,512 В. Время сварки в этом случае было 4 с. Что касается сварки методом оплавления, то электрическое сопротивление взрывоискрового промежутка будет значительно большим, чем сопротивление плотного контакта. Впрочем, и природа самого сопротивления промежутка [см. равенство (2.57) ], совершенно другая. В этом вопросе стоит разобраться несколько подробнее. Обратим внимание на то, что в реальной действительности приходится сваривать встык не только изделия круглого или квадратного сечения (такие сечения, кстати, называются компактными). Имеется множество и развитых сечений: это трубы, полосы, листы; для них стыковая сварка методом сопротивления в большинстве случаев затруднительна из-за невозможности создать равномерное контактирование по всему периметру. Для развитых сечений во всех случаях оказывается предпочтительным методом непрерьшного оплавления. Процесс образования и разрушения контактных перемычек жидкого металла для компактных и развитых сечений не одинаков. Различие объясняется несимметрией магнитного давления на перемычки жидкого металла при сварке разных по форме сечений. На рис. 2.20, а показано симметричное магнитное поле  Рис. 2.20. Эффект магнитного давления на проводники различного сечения и перемычки жидкого металла при оплавлении при сварке круглых стержней. Если же речь идет о сварке полос, то магнитное давление в этом случае ввиду кратковременности этого эффекта [см. формулу (2.42)] будет определяться так: = р,АЧа\ Это значит, что перемычка будет несколько вытянутой по ширине оплавляемой пластины (рис. 2.20, б). И еще есть одна особенность. Две соседние перемычки в силу общей несимметрии у их размеров по сечению и несимметрии магнитного поля (рис. 2.20, в) вокруг них будут стремиться к сближению. Разумеется, такое движение при оплавлении весьма быстро прервется, поскольку и перемычки будут взорваны. Этот эффект сближения перемычек жидкого металла можно, однако, визуально наблюдать, если осуществить плотное контактирование двух стальных тонких полос и нагреть контакт токами относительно небольшой силы, при которой перемычки еще не взрываются. Пример. Представим себе процесс непрерывного оплавления круглых стальных стержней диаметром D = 30 мм. Исследуем момент существования только одной перемычки диаметром d = = 3 мм. Тогда мгновенное значение электрического сопротивления этой перемычки определится по формуле (1.69), если принять удельное сопротивление металла, соответствующее точке плавления, т. е. Рт = 140.10 * Ом.м, /1 1 \ 140 /10 . 10 \ 520 = P-rf---О ) = IF Ш ~ Г; = 16 При напряжении Uu = 5,2 В /ов = 5,2.100/520 = 10 ООО А. Мгновенная площадь сечения жидкой перемычки S = 7,06.10-е 2 Мгновенная плотность тока через перемычку ion = 10 000/0,0706 = 1,42.10 А/м . При этой плотности тока из равенства опРт = УсГкнп (2.60) можно найти приблизительное время существования перемычки. Полагаем температуру Гдип равной точке кипения стали 2700 °С. Удельная энтальпия у = 5.10* Дж/(м.°С). Тогда, подставляя в формулу (2.60) 1,42М0 .1,4.10-в< = 5.10 .2,7.10 , получаем t = 5.10- с. Формула (1.69) определяет электрическое сопротивление самого металла круглых стержней. Если же речь идет о квадратных или прямоугольных сечениях, то = р(-1- ). (2.61)

|