| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

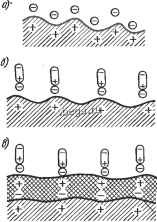

Космонавтика Технология шовной сварки !.!. Структура и геометрия металлических поверхностей В технологии машиностроения занимаются лишь геометрией металлических поверхностей. Для сварочной технологии кроме геометрии необходимо исследовать физические процессы, которые происходят на поверхностях свариваемых деталей. Процессы эти разнообразны, динамичны и очень сложны по своей физической природе. Для сварочной технологии, на современном ее этапе, полезно рассмотреть все, что происходит на поверхности металла от момента ее подготовки к сварке до самого сварочного процесса. Наиболее удобно анализировать поверхностные явления на металле, используя следующую модель. Представим себе, что разрываем металлический образец. До разрыва внутренние слои металла были абсолютно свободны от всяких посторонних загрязнений. Они были пос*роены в виде нормальных кристаллических структур, с обычными для реального металла дефектами. Поверхность разрыва в момент ее образования идеально чиста. Такую чистоту называют ювенильной. Обнажающиеся при разрыве кристаллические грани элементарных кристаллов особенно и необьхчайно подвижны. В первые же миллионные доли секунды большая часть свободных электронов покидает кристалл и образует над его гранями подвижное отрицательно заряженное облако. Вслед за этим эффектом, а затем и одновременно с ним все острые кристаллические грани размываются, придавая острым выступам округлые очертания: при выравнивании и закруглении рельефа поверхностная энергия уменьшается. Электронное облако над поверхностью и избыточный положительный потенциал кристаллов создают прочный и стойкий двойной электрический слой (рис. 1.1, с). Такой слой может существовать только в абсолютном вакууме. Если же разрыв металла произошел на воздухе, то двойной пограничный слой может возникнуть только как первый импульсный эффект. Электронное облако без промедления (рис. 1.1, б) активирует молекулы кислорода в окружающей атмосфере, которые с большой скоростью образуют оксидную пленку. Электрическая структура пленки непрерывно сохраняет разнополярность внутреннего и наружного слоев. Если первый электронный слой возникает мгновенно, то он мгновенно же вступает во взаимодействие с молекулами кислорода, активи- СВАРИВАЕМЫЙ КОНТАКТ И ПРОЦЕССЫ ЕГО АКТИВАЦИИ  Рис. 1.1. Структура слоев на металлической поверхности зируя их на образование химической связи с металлом. Над поверхностью металла образуется рыхлое и подвижное облако ионов металла, его оксидов и свободных электронов. В этом облаке самой активной составляющей и притом длительно, в течение минут и даже десятков минут, остаются свободные электроны. Электронная эмиссия с металлической поверхности за это время продолжается даже сквозь слой уже образовавшегося оксида (рис. 1.1, в). В земной атмосфере при избытке кислорода мономолекулярный слой кислорода на поверхности только что разорванного образца выстраивается за миллиардную долю секунды, при давлении 10~* мм рт. ст. - за 2 с, при давлении 10 мм рт. ст. - за 30 мин, в космическом вакууме - за 7 лет. Созданная на реальном металле оксидная пленка не остается непроницаемым и мертвым панцирем. Она сама по границе ее с металлом и по границе с окружающей средой весьма длительно живет подвижной электрической жизнью, если даже на нее не воздействуют никакие механические силы. Образовавшийся оксидный слой непрерывно обменивается с металлом электрическими зарядами. Верхний слой металла, на котором образуется оксидная пленка, представляет собой особую физическую систему, поскольку любая механическая обработка создает в этом слое полностью разрушенную и разориентирован-ную кристаллическую структуру. Глубина таких слоев зависит от способа механической обработки: после тонкого шлифования - приблизительно от 2 до 25 мкм, после точения и грубого шлифования - от 75 до 250 мкм, после полирования - от 0,2 до 0,5 мкм. Энергетическая и электрическая пересыщенность таких слоев по сравнению с нормальной структурой металла весьма велика. Это и проявляется в необычайно высокой активности, с какой на такой поверхности возникают оксидные наслоения, с которыми и приходится особенно считаться технологу при различных способах сварки давлением. Начальные скорости окисления обнаженных металлических поверхностей, как уже указывалось, огромны. Однако по мере увеличения толщины оксидного слоя на холодном металле стабилизируются пленки такой сравнительно небольшой толщины, что металл визуально сохраняет свой характерный металлический блеск. Такие оксидные наслоения благодаря их малой толщине оптически прозрачны. Так, в частности, если говорить о железе, то его металлическая поверхность не теряет своего блеска, пока Таблица I.!. Свойст&а оксидного слоя на железе

толщина оксида не превышает 3-10 м. Можно заметить отсюда, что даже самое мелкое зерно, какое может быть в полированном слое (0,2 мкм), в семь раз превышает толщину оптически прозрачного оксидного слоя 0,03 мкм. Разумеется, нагрев металла при его механической обработке может заметно увеличить толщину оксидного слоя. Известно, в частности, что с повышением температуры поверхности на железе появляются цвета побежалости (табл. 1.1), Электрическая структура оксидов многих металлов чисто полупроводниковая. Наслоения оксида на металлической поверхности имеют более сложную переходную структуру от металлического проводника к полупроводнику. Поверхностный слой разориенти-рованных кристаллов по своей электрической структуре иногда ближе подходит к полупроводникам, чем к металлу. Рассмотрим геометрические характеристики механически обработанной металлической поверхности. Геометрию металлической поверхности исследуют и изучают в различных масштабах. Если масштаб макроскопический, то поверхность характеризуется степенью ее волнистости. В пределах каждой волны поверхность в зависимости от способа обработки обладает той или иной шероховатостью (рис. 1.2). Шероховатость в технологии машиностроения моделируют в виде различных геометрических фигур. В этой книге шероховатость принято моделировать пирамидами с квадратным основанием (рис. 1.3). Волнистость измеряется обычными инструментами (линейками, штангенциркулями), шероховатость очерчивают особые приборы - профилографы. Одна из типовых профилограмм показана на рис. 1.4. Каждая пирамида построена из множества разрушенных кристаллитов (рис. 1.5) и оказывается насыщенной огромным числом дефектов решетки. В сумме все разрушенные кристаллические организации и являются теми концентраторами избыточной энергии, за счет которой весьма активно оксидируется металлическая поверхность. Структура двойных электрических слоев повторяется и на поверхности оксидных пленок (рис. 1.6). Воздушная среда цеха обеспечивает адгезионные наслоения на оксид водяных, масляных и пылевых частиц, каждая из которых всегда электрически полярна.

|