| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

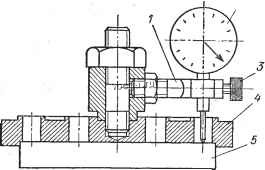

Космонавтика Расчет систем охлаждения имеющихся в корпусе нагнетательного клапана. Выемку клапана следует производить двумя руками. 4. Протереть вынутый клапан ветошью, разобрать, уложить части на ровную чистую поверхность. Посадочная плоскость торца цилиндра под клапан тщательно протирается. 5. Надеть на конец вала компрессора рукоятку на шпонке (при наличии маховика на валу компрессора рукоятка не  Рис. 76. Приспособление для измерения линейного вредного пространства, установленного на шлифованной шайбе: / - кронштейн для крепления индикатора; 2 - индикатор; 3 - винт крепления индикатора; 4-корпус нагнетательного клапана; 5 - шлифованная шайба нужна). Отвести поршень от крайней верхней точки на 15- 20 мм с помощью рукоятки или маховика. Подготовка компрессора к замеру вредного пространства на этом заканчивается. 6. Приступить к подготовке приспособления к испытанию, для чего приспособление, укрепленное на корпусе нагнетательного клапана 4, установить на контрольную шлифованную шайбу 5 и снять показания индикатора 2 (рис. 76). Если индикатор не дает показаний или показания индикатора меньше, чем предполагаемая величина вредного пространства, то слегка ослабить винт 3, крепящий индикатор, и выдвинуть ножку индикатора таким образом, чтобы она не выступала из корпуса нагнетательного клапана 4 больше возможной величины вредного пространства, и закрепить винт. 7. Подготовленное приспособление установить вместо нагнетательного клапана и рукояткой или маховиком медленно проворачивать коленчатый вал, наблюдая за показаниями индикатора. Максимальное показание индикатора будет соответствовать положению верхней мертвой точки поршня а (рис. 77). 8. Показания произвести не менее 2-3 раз и занести в журнал наблюдений (табл. 37). Полное проворачивание коленчатого вала производить не следует. Удобнее произ-  Рис. 77. Приспособление для измерения линейного вредного пространства, установленное на цилиндре компрессора: а - верхняя мертвая точка; с-линейное вредное пространство Журнал наблюдений Компрессор марки-Цилиндр № - Таблица 37 197... г.

водить поворот рукоятки на 30-40° в обе стороны таким образом, чтобы поршень проходил через положернте верхней мертвой точки. 9. По окончании работы приспособление вынуть из нагнетательной полости цилиндра. Нагнетательный клапан собрать и аккуратно с помощью рымов установить на место, после чего поставить буферную пружину и крышку цилиндра (блока цилиндров). При закреплении крышки блока необходимо поочередно и равномерно затягивать гайки на шпильках, чтобы избежать перекоса крышки. 10. Полученную при измерениях среднюю величину вредного пространства сравнить с допустимыми для данной марки компрессора. В зависимости от выявленных отклонений отрегулировать вредное пространство или изложить рекомендации по ремонту компрессора. Содержание отчета 1. Схема приспособления измерения линейного вредного пространства, его техническая характеристика. 2. Журнал наблюдений. 3. Заключение по регулированию вредного пространства. § 6 ОПРЕДЕЛЕНИЕ ВЛИЯНИЯ РАЗЛИЧНЫХ ФАКТОРОВ НА ЭФФЕКТИВНОСТЬ РАБОТЫ ОХЛАЖДАЮЩИХ ПРИБОРОВ В процессе эксплуатации на теплообменных поверхностях камерных приборов охлаждения образуются снеговая шуба и масляная пленка, в результате чего снижается теплосъем и вследствие этого нарушается температурный режим работы холодильной установки. На эффективность работы камерных приборов охлаждения влияет также подача достаточного количества холодильного агента и поддержание заданной температуры кипения. Контроль за эффективной работой приборов охлаждения в процессе эксплуатации осуществляется методом регулярного сопоставления фактических температур входа и выхода обеих сред, скорости движения воздуха или хладоносителя, а также визуальным наблюдением за состоянием наружных поверхностей приборов охлаждения. Систематическая очистка теплообменных поверхностей приборов охлаждения от снеговой шубы и масла является важнейщей задачей при обслуживании и проведении профилактического осмотра и ремонта камерных приборов охлаждения.

|

|||||||||||||||||||||||||||