| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

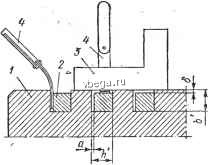

Космонавтика Расчет систем охлаждения вырезки замка/ (зазор в замке кольца в свободном состоянии), высоту кольца к, толщину кольца Ь. 3. Для определения величины деформации кольца и плотности прилегания его к цилиндру завести поршневое кольцо в цилиндр и произвести с помощью щупа измерение зазора в замке кольца с. 4., Результаты полученных измерений, характеризующие степень износа поршневых колец, занести в журнал наблю-  Рис 75. Измерения зазоров в замке поршневого кольца и в сопряжении с поршневой канавкой: - поршень; 2 - кольцо; 3 - угольник; * - щуп дений (табл. 36) и сравнить со значениями максимально допустимых зазоров соп и /зоп для решения дальнейшей пригодности к работе отдельных поршневых колец [35]. Таблица 36 Журнал наблюдений Компрессор марки-Цилиндр - 197... г.

в процессе износа поршневых колец увеличивается зазор в свободном состоянии кольца, уменьшается его толщина, вследствие чего снижается упругость кольца. Для сравнения упругости изношенного кольца с оптимальной упругостью, соответствующей новому кольцу, определить удельное давление р, с которым кольцо прижимается к стенке цилиндра от собственной упругости. 7.08D где А - величина деформации кольца (А = f - с) в см\ i., Е - модуль упругости чугуна поршневых колец {Е = \ = 1,0-10 -1,2.10 KZclcAv ); b - толщина кольца в см; D - диаметр кольца в см. Удельное напряжение в кольце заданного диаметра D , раб =-Тк-чт кгс1см. 2.14(4-1) Содержание отчета 1. -Эскизы измеряемых деталей, техническая характеристика измерительного инструмента. 2. Таблицы измеряемых величин, расчеты. 3. Выводы. Анализ причин износа и определение характера ремонта. , Измерение величины линейного вредного пространства вертикальных и У-образных компрессоров У вертикальных и У-образных компрессоров величина линейного вредного пространства составляет 0,3-1,5 мм и зависит от размеров и конструкции компрессора. От велит чины вредного пространства зависят производительность и надежность работы компрессора. При выполнении ремонта шатунно-кривошипного механизма необходимо проверять величину линейного вредного пространства. Существующие методы позволяют производить измерение линейного вредного пространства в цилиндрах компрессора как непосредственным измерением, так и путем измерения толщины сплющенных в цилиндре свинцового прутка или воскового шарика. Цель работы Целью данной работы является ознакомление с наиболее современным и точным методом измерения линейного пространства с помощью индикатора часового типа, устанавливаемого непосредственно на цилиндре компрессора. Объем работы включает: 1) ознакомление с устройством приспособления для измерения линейного вредного пространства, с компрессором, на котором выполняется работа, и измерительным инструментом; 2) ознакомление с методикой проведения работы, журналом наблюдений, методикой обработки результатов; 3) подготовку цилиндра компрессора к измерению вредного пространства, сборку и проверку измерительного прибора, измерение величины линейного вредного пространства; 4) сборку компрессора после проведения измерений; 5) оформление отчета. Измерительные приборы, инструменты и приспособления, используемые в работе: индикатор часового типа со щтативом с ценой деления 0,01 мм, контрольная шлифованная щайба, рукоятка для проворачивания вала, рамы, ключи гаечные. Порядок выполнения работы 1. Ознакомиться с правилами техники безопасности, компрессором, на котором выполняется работа, устройством приспособления для измерения вредного пространства. 2. Проверить наличие приспособлений и инструмента, их исправность и комплектность. Выписать в журнал наблюдений техническую характеристику приспособления измерения вредного пространства. 3. Снять крышку цилиндра (или блока цилиндров), вынуть буферную пружину и нагнетательный клапан. Работа начинается с отвертывания гаек со шпилек, крепящих крышку. Освобожденная крышка слегка приподнимается под действием буферной пружины и легко снимается. Крышку следует снимать равномерно, не допуская перекосов, так как при перекосах ее может заклинить и повредить резьбу на шпильках. После снятия крышки из нагнетательной полости цилиндра вынимакяся буферная пружина и нагнетательный клапан. Нагнетательный клапан вынимается при помощи рымов, которые ввертываются в два резьбовых отверстия.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||