| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

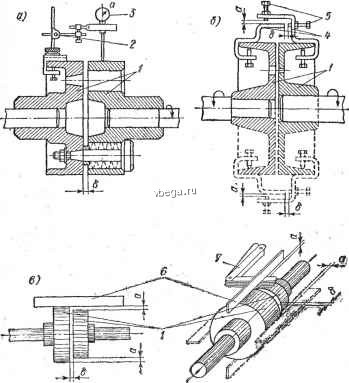

Космонавтика Расчет систем охлаждения зеваться схемой, показанной на рис. 54, Замеры производятся в четырех положениях вала. Смещение оси выверяемого рала всегда направлено в сторону наименьших значений зазорор. Суммы зазоров, измеренных в двух взаимноперпендикуляр-ных плоскостях, равны между собой, т. е. Й1 + % =02 + G4.  Рис. 55. Схема проверки центровки валов (с - при помощи индикатора; б - с помощью скоб и щупа; 6 - при помощи линейки и щупа)4 / - полумуфта; 2 - приспособление для крепления индикатора; 3 - нндикатдр-ная головка; 4 - скобы; 5 - регулировочные вииты; 6 - монтажная линейка; 7 - щуп Это положение действительно и для случая изломи осей, т. е. 6i + 6з = ба + 64. Следует иметь в виду, что если б < 63, то конец выверяемого вала электродвигателя направлен вниз, а если 6i*> Г> 63, то конец вала направлен вверх. Величину смещения геометрических осей можно определить по выражению Величина смещения оси будет равна половине разности зазоров, измеренных через 180°, причем при этом предполагается, что из большего значения измеренного осевого зазора вычитается меньшее. Величину излома можно также определить как полуразность противоположных измерений во взаимноперпендикулярных плоскостях, отнесенную к диаметру окружности, описываемой концами приспособления: tgOCl где D - диаметр окружности, описываемый концами приспособления, в мм. Разнос концов приспособл.ений должен быть не менее 200 мм. Соосность валов электродвигателя и машины должна отвечать требованиям установленных минимальных зазоров (табл. 24). Таблица 24 Допустимые величины зазоров при проверке соосности валов

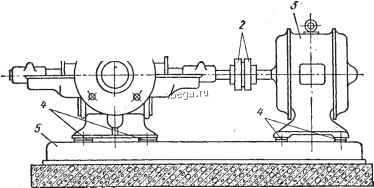

Используемые инструменты и приспособления: уровень, монтажная линейка или угольник, щуп с набором пластин от 0,01 мм до 0,5 мм, металлические прокладки, индикатор часового типа с приспособлением для крепления с ценой деления 0,01 мм, стрелы со скобами и винтами. Объем работы включает: 1) установку электродвигателя на общую раму с насосом (рис. 56); 2) проверку соосности вала насоса с валом электродвигателя различными способами; 3) определение величины смещения геометрических осей или величины их излома.  Рис. 56. Установка электродвигателя на общую раму с насосом: / - насос; 2 - полумуфты сопрягаемых валов; 5 - электродвигатель; 4 - стальные подкладки; 5 - рама Порядок выполнения работы 1. Ознакомиться с объектом монтажа, правилами техники безопасности при проведении работы и методикой проведения работы. 2. Проверить наличие, комплектность и исправность монтажного и мерительного инструмента. 3. Протереть раму от грязи и пыли в месте установки электродвигателя. 4. Установить электродвигатель 5 на раму 5 (рис. 56). 5. Уложить на раму около всех четырех болтов прокладки 4 и установить на них электродвигатель. 6. Измерить радиальные и осевые зазоры в четырех положениях вала, последовательно поворачивая вал электродвигателя на 90, 180, 270 и 360°. Данные замеров заносятся в журнал наблюдений (табл. 25). 7. Добиться соосности валов электродвигателя и нагнетателя изменением количества и толщины прокладок.

|

||||||||||||||||||||||||||||||||||||||||