| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

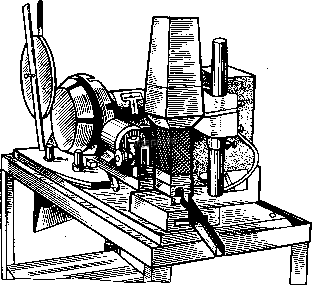

Космонавтика Стабильность работы ламп  Рис. 8.14. Автомат типа ЛПА-1 для изготовления настроечных прокладок НОГО влияния на качество отжига. Время выдержки при максимальной температуре имеет оптимальное значение, отклонение от которого вызывает ухудшение магнитных свойств. Существенно отличной является технология изготовления магнитопроводов из ферритов, пресс-порошковых материалов и аморфного железа. Эти материалы позволяют изготовлять магнитопроводы методом прессования, не накладывая жестких ограничений на форму магнитопровода. Производство магнитопроводов из порошковых материалов позволяет снизить трудоемкость изготовления, однако большие удельные потери и размеры получаемых балластных дросселей сделали неэкономичным внедрение их в серийное производство. 8.4. СБОРКА Сборка ПРА иа пластинчатом магнитопроводе. Сборочные элементы одного из типов ПРА на пластинчатом магнитопроводе показаны на рис. 8.13. Сборка является важнейшей операцией технологического цикла, от качества выполнения которой зависят электрические параметры ПРА. Нарушение технологического процесса является также основной причиной повышения шума ПРА. Дроссель поступает на монтаж крышки основания, которая закрепляется завальцовкой на пневматическом прессе. После завальцовки осуществляется контрольная операция - проверка тока настройки дросселя. Затем монтируются боковые крышки, и дроссель поступает на пропитку. Регулировка рабочего тока ПРА выполняется с помощью настроечных прокладок из различных материалов (латуни, алюминия, электроизоляционного картона и т. д.). Так, прокладки из картона изготовляются на автоматах типа ЛПА-1. Техшческне данные автомата ЛПА-1: - Мощность приводного двигателя, Вт........................35 Мощность двигателя отсоса, Вт.........................150 Скорость подачи ленты, мм/мин........................1260 Ширина ленты, мм, не более...........................16 Габаритные размеры автомата (длина х ширина х высота), мм ................................... 1030x430x650 Масса автомата, кг..................................16 Автомат (рис. 8.14) служит для вырезки и шлифовки прокладочного электроизоляционного картона заданных длины и толщины, обеспечивающих требуемый воздушный зазор. Автомат состоит из следующих основных частей: лентодержателя, шлифовального станка, подающего устройства и механизма для резки ленты, который управляется с помощью электронных приборов. Станок шли-фуеткартоннуюлентусточностью доО,01 мм. Отходы шлифования отсасываются. После шлифовки лента необходимой длины, установленной с помощью электронного устройства, подается в штамп, находящийся на магнитном прессе. Электронное реле времени обеспечивает резку ленты заданной длины. Необходимый воздушный зазор устанавливается микрорегулятором на шлифовальном станке.  1В 75 П 13 12 П W 3 8 7

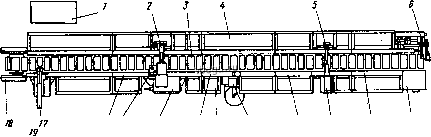

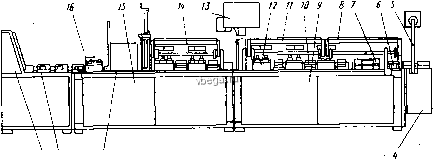

Рис. 8.15. Линия автоматизированной сборки ленточно-пластинчатого ПРА Унифицированная конструкция ПРА и универсальное оборудование позволяют с небольшими переналадками изготовлять всю номенклатуру ПРА в диапазоне мошностей от 4 до 80 Вт. Сборка ПРА на ленточном или комбинированном (ленточно-нластинчатом) магнитопроводе производится на линии автоматизированной сборки. Общий вид линии показан на рис. 8.15. Ленточная и пластинчатая части магнитопровода ПРА, катушка, крышки и основание корпуса поступают на линию сборки. Технические данные линии: Напряжение питания, В...............................380 Такт работы, с....................................Зи4 Габаритные размеры линии (длина х ширина х высота), мм . . 1276 х 2860 х 1120 Линия состоит из сборочного автоматизированного конвейера 4 (рис. 8.15,а), ленточного конвейера 20 (рис. 8.15,6), приемного лотка 19, установленного на нем, и пульта управления /. Автоматизированный конвейер выполнен по типу пластинчатого конвейера, пластинами которого служат тележки 3. Каркас конвейера изготовлен из профильного проката и состоит из приводной станции 7, секций 8, 10, 13 и 16, натяжной станции 18. На секции и приводную станции крепятся автооператоры и узлы, выполняющие автоматические операции сборки ПРА: узел фиксации 2, автооператор перегрузки 6, узел фиксации корпуса 5, автооператор установки дросселя 9, автооператор установки скобы 11, узел фиксации магнитопровода 12, автооператор сборки катушек с магнитопроводом 14, узел контроля установки катушек 15, автооператор установки магнитопровода 17. Линия работает следующим образом. На сборочном автоматизированном конвейере собирается ПРА, затем он перегружается на ленточный конвейер и транспортируется к установке настройки и завальцовки, где устанавливается крышка и происходит настройка и завальцовка. Завальцованные и настроенные ПРА укладываются в тару. После этого они поступают на операцию пропитки, осуществляемую на автоматической установке. Автоматическая установка для вакуумной пропитки все шире применяется в технологии пропитки. Вместо пропитки методом окунания при атмосферном давлении все шире начинают применяться процессы насыщения в вакууме и насыщения при использовании вакуума и избыточного давления, т. е. вакуумная пропитка. Несмотря на разнообразие способов и широкую область применения вакуумной пропитки, осуществляемой в жидкой среде (в пропиточном лаке), ее основные технологические операции и их последовательность состоят в следующем: подача пропитываемого изделия в пропиточное пространство; создание вакуума, способствующего уменьшению влажности и удалению газов из пропитываемого изделия; затопление изделия, находящегося в вакууме, жидким пропиточным материалом; создание избыточного давления в пропиточном пространстве; изъятие изделия после удаления пропиточного материала и восстановления в пропиточном пространстве атмосферного давления; последующая обработка пропитанного изделия (сушка лака). Технические данные установки: Напряжение питания, В................................380 Потребляемая мощность, кВт...........................420 Расход пара, кг/ч...................................Ю Расход сжатого воздуха, м/ч............................-14 Длина контейнерного пути, м..........................87,6 Число подвесок для изделий, шт..........................73 Скорость перемещения конвейера, м/мин......................3 Габаритные размеры установки (длина х ширина х X высота), мм........................... 25000 x 7000 x 6000 Масса установки, кг...............................40 ООО Сначала балластные дроссели, размещенные на подвеске, попадают в проходную камеру предварительного нагрева до температуры 80° С. Затем подвеска устанавливается посредине между двумя полушарами автоклава. Обе половины автоклава смыкаются, и начинается процесс пропитки. Он состоит в следующем: 1) вакуумирование (остаточное давление 5 кПа); 2) насыщение в холодном лаке (20° С) в вакууме; 3) после затопления лаком в автоклав подается сжатый воздух (давление около 200 кПа), что способствует проникновению лака во все пазы изделия. После окончания пропиточных операций давление в автоклаве уравновешивается атмосферным, полушары автоклава разводятся, подвеска с изделиями перемещается дальше. Процесс пропитки полностью автоматизирован. Управление осуществляется от конвейера на подвесном устройстве. Таким образом, в случае, если на подвеске нет изделий, то полушары автоклава не соединяются и процесс пропитки не совершается. После пропитки изделия попадают в проходную камеру сушки. После выхода из нее они снимаются вручную, укладываются в тару и поступают на операцию окончательной сборки на конвейер проверки и маркировки ПРА.  / 2 3 Рис. 8.16. Конвейер проверки и маркировки ПРА 6252 8.5. ИСПЫТАНИЕ И УПАКОВКА ГОТОВЫХ ПРА Контроль качества ПРА является заключительной операцией. Конвейер проверки и маркировки предназначен для автоматической проверки ПРА при приемо-сдаточных испытаниях и нанесения надписи способом трафаретной печати. Установка набора зажимов производится вручную при постуилении ПРА на конвейер. Общий вид конвейера показан на рис. 8.16. Технические данные конвейера: Такт работы конвейера, с.............6 Зад-рузка конвейера...............Ручная Подключение тележек к измерительному стенду иа позициях проверки электрических параметров.........Автоматическое Напряжение при проверке электрической цепи ПРА, В, ие более....................24 Напряжение питания, В..............380 Наиесеиие маркировки иа ПРА...........Автоматическое Габаритные размеры конвейера (длина х ширина х высота), мм................ 5365x 1800x 1690 Масса конвейера, кг...............1500 Конвейер состоит из приводной станции 1, тележек 2, узла маркировки i, иатяжиЬй станции 4, пульта управления 5, узла ввода контактов 6, узла контроля электрической цепи 7, кожухов ,77 и 7-/, секций 9 и 75, узлов подачи напряжений 70, механизмов сброса 12 и 16, счетчика-табло 13, а также шкафов управления. Аппараты с набором зажимов вручную вставляются в тележки в начале конвейера. Продвигаясь совместно с тележкой, ПРА поочередно автоматически подключается к измерительным цепям. При этом происходит проверка коммутации цепи и следуюпшх параметров: электрического сопротивления изоляции, электрической прочности изоляции, токов пускового и рабочего режимов. Если ПРА не годен по какому-либо из перечисленных параметров, то он автоматически сбрасывается в специальиыеииши. Общее число отбракованных ПРА по любому параметру в любой момент времени можно получить иа счетчике-табло, нажав соответствующую кнопку. На выходе с конвейера годные ПРА маркируются с помощью механизма трафаретной печати. При отсутствии ПРА на тележке этот механизм отключается. На ЛИНИЮ упаковки ПРА поступают готовые изделия, где их формируют в блоки и упаковывают в термоусадочную полиэтиленовую пленку. Технические данные ли Напряжение питания, В..............380 Производительность линии, шт........... 120-400 Температура в камере усадки пленки, °С.......40-50 Объем горячего воздуха, подаваемого вентилятором в камеру усадки пленки, м/ч...........(3--10)10 Габаритные размеры линии (длина х ширина х х высота), мм................ 4900 x 2800 x 2000 Вручную заворачиваются два блока аппаратов в полиэтиленовую пленку, после чего при включении конвейера открываются дверцы камеры усадки, происходит движение конвейерной ленты иа один шаг и осуществляется подача сформированных блоков в камеру усадки. Дверцы камеры закрываются, и в течение 1-3 мни происходит усадка полиэтиленовой пленки. После усадки пленки дверцы открываются и происходит движение конвейера иа один шаг. Упакованные блоки поступают в камеру охлаждения, а в камеру усадки попадают вновь сформированные блоки. Из камеры охлаждения упакованные блоки поступают на позицию разгрузки и оттуда иа склад готовой продукции. 8.6. РОБОТОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ИЗГОТОВЛЕНИЯ ПРА Полностью автоматизированные процессы штамповки, сборки, настройки и проверки пластинчатых балластных дросселей осуществляются на робототехнологическом комплексе (РТК). Робототехнологический комплекс, первый в Советском Союзе, был разработан ВПКТИсвет производственного объединения Ватра . Из-за недостаточного опыта разработчиков он не был лишен некоторых недостатков, связанных прежде всего с невысокой надежностью работы. Кхожалению, РТК был лишь опробован, но не был внедрен в технологию массового производства ПРА. Однако даже в таком виде, на наш взгляд, РТК представляет интерес, и поэтому мы сочли целесообразным привести его описание как пример перспективного оборудования для массового производства ПРА. РТК предназначен для производства ПРА на штампованном магнитопроводе (рис. 8.17). Магнитопровод состоит из двух пакетов 1-образных пластин 2, двух пакетов С-образ-ных пластин 1, крышки 3 и катушки 4, заключенной в металлические обоймы 5. После намотки катушки обжимаются до заданных размеров на специальной установке. Металлические обоймы предотвращают возможность повреждения катушек в процессе их автоматизированной сборки с магнитопроводом на РТК. Основные узлы и механизмы РТК изображены на рис. 8.18. В состав РТК входит следующее оборудование: 1) стойка размоточная (на ней устанавливаются рулоны электротехнической стали, предназначенной для штамповки магнитопровода); 2) правильно-разматывающее устройство, осуществляющее разматывание ленты из рулона, правку и снятие заусенцев с кромок ленты; 3) пресс-автомат типа ИМ-98; 4) лотки для транспортировки пластин магнитопровода; 5) механизм отсекания пакетов пластин магнитопровода и механизм отсекания пакетов пластин заданной длины от непрерывного потока, движущегося по лоткам;

|

||||||||