| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

Космонавтика Стабильность работы ламп Рис. 8.10. Установка калибровки типа КС-7 i, механизм навивки магнитопровода 4 с постоянной оправкой 5, узел гибки 6 с прижимным роликом 7, узел сварки * и выходной наклонный лоток 9. Лента из бобины с помощью механизма заправки ленты подается в зону навивки магнитопровода. Узел гибки осуществляет формирование конца ленты относительно оправки. При вращении шпинделя, на котором закреплена оправка, лента навивается на оправку при постоянном поджиме прижимным роликом. При достижении необходимой толщины навивки нижний нож обрезает и загибает ленту. Затем магнитопровод перепрессовывается с постоянной оправки на оправку спекания, сбрасывается на склиз и перемещается, в приемную тару. После этого заготовки витого магнитопровода поступают на операции отжига, спекания и калибровки, осуществляемые на установке калибровки типа КС-7. Установка калибровки типа КС-7 предназначена для отжига, спекания и калибровки магнитопроводов из электротехнической стали толщиной 0,35 мм, навитых на оправки высотой не более 70 мм. Общий вид установки показан на рис. 8.10. Технические данные установки: Напряжение питания, В..............................380 Рабочее давление сжатого воздуха, мПа...... ..........0,4-0,6 Время разогрева печи до температуры 950 С после 20-24-часового перерыва в работе, ч........................... . 2,5-3 Производительность установки, магнитопроводов в час (в зависимости от типоразмера).....................55-115 Габаритные размеры установки (длина х ширина х X высота), мм........................... 6896x 1396x3650 Масса установки, кг................................ 4936 Установка состоит из трех основных частей: устройства для подачи и перемещения через печь заготовок навитых магнитопроводов 2, проходной электрической печи 1 и механизма сброса магнитопроводов 4 с наклонными лотками 3. На установку поступают с полуавтомата навивки заготовки из витых магнитопроводов. Устройство для подачи и перемещения подает их в два ряда по лоткам в проходную электрическую печь. По мере продвижения через печь заготовки постепенно нагреваются до температуры 730° С, а затем постепенно охлаждаются. 186 Рис. 8.11. Полуавтомат типа Ml-002 для разрезания ленточных магнитопроводов В печи заготовки, постоянно находятся под давлением со стороны калибрующих цилиндров, кроме моментов времени, когда подаются и продвигаются по лоткам в печь очередные заготовки. Под действием высокой температуры и давления со стороны калибрующих цилиндров осуществляются: восстановительный отжиг электротехнической стали, из которой навит магнитопровод; формирование окончательных размеров размягченного магнитопровода (калибровка); спекание магнитопровода в монолит благодаря постепенному расплавлению, а затем застыванию нанесенного на ленту электромагнитного слоя. Вышедшие из проходной печи заготовки остывают до 400-500° С и сталкиваются механизмом сброса на наклонные лотки, а по ним в тару. После остывания с заготовок удаляются оправки спекания, и они поступают на операцию разрезки на полуавтомат типа Ml-002 для разрезания магнитопроводов. Полуавтомат типа М1-002 для разрезания магнитопроводов предназначен для разрезания ленточных магнитопроводов длиной 71 мм абразивными кругами диаметром 300 мм. Общий вид полуавтомата показан на рис. 8.11. Технические данные полуавтомата: Напряжение питания, В........................ ,.....380 Размер обрабатываемых магнитопроводов, (длина х ширина х X высота), мм.............................71x57,5x19,6 Производительность полуавтомата, шт/ч....................160 Количество одновременно разрезаемых заготовок, шт............2 Габаритные размеры (длина х ширина х высота), мм..... 1630x 169x 1760 Масса полуавтомата, кг............................. 700 Несущим элементом полуавтомата является станина 5 сварной конструкции, на которой смонтированы основные узлы: механизм подачи магнитопровода 2 в зону резания, механизм для охлаждения 3 разрезаемого магнитопровода и механизм резания магнитопровода 4. Механизм подачи магнитопровода в зону резания состоит из двух барабанов. Барабаны служат для загрузки магнитопроводов (на каждом барабане по 10 загрузочных позиций), их транспортировки в зону резания и рабочей подачи заготовки относительно круга. Механизм резания магнитопровода состоит из двух разрезных головок, на которые закрепляются абразивные круги, вращающиеся с частотой 1440 об/мин. Механизм для охлаждения магнитопровода в зоне резания состоит из двух насосов для подачи эмульсии, магнитного сепаратора для улавливания частиц и бака для эмульсии. Перед включением полуавтомата неразрезанный витой магнитопровод размещается на откидные полуоправки в зоне загрузки 1. После включения полуавтомата зона барабана с загруженными ячейками перемещается в зону резания, где происходит разрезание магнитопровода. Одновременно с процессом резания вручную загружают магнитопроводы на полуоправки. Зона резания охлаждается эмульсией, которая подается через систему трубопроводов. При износе абразивного круга происходит автоматическое отключение полуавтомата. Разрезанный магнитопровод снимается вручную, складывается в специальную тару и подается к станку для снятия заусенцев. Станок для снятия заусенцев с магнитопровода предназначен для снятия заусенцев с заготовок ленточных магнитопроводов после операции разрезки. Технические данные станка Габаритные размеры (длина х ширина х X высота), мм............................ 1120x620x1000 Частота вращения шлифовального круга, об/мин..............780 Установленная мощность, кВт...........................0,8 Станок состоит из следующих основных узлов: станины и электропривода. Станина имеет сварную конструкцию коробчатой формы, внутри которой размещены электропривод и вентиляционная система. С помощью абразивного круга, установленного на вращающемся вертикальном валу, происходит доведение поверхности места разреза витого магнитопровода до чистоты, определяемой требованиями технической документации. Затем витая часть магнитопровода поступает на линию первой сборки ПРА. Если магнитопровод балластного дросселя ленточно-пластинчатый, то пластинчатая часть магнитопровода изготовляется на прессах-автоматах типов ИМ-98, А-624 и им подобных. Основание и крышка корпуса балластного дросселя выполняются на листоштамповочных автоматах типа АВ-6232. Изготовление магнитопроводов балластных дросселей, как и вообще электрических аппаратов, может включать различные виды операций: роспуск ленты на полосы заданной ширины, штамповку, изгиб, навивку магнитопроводов из ленты, резку навитых магнитопроводов абразивными кругами, шлифовку и т. д. Все эти операции вызывают внутреннее изменение структуры магнитного материала и в большинстве случаев ухудшают его магнитные свойства-расширяется петля гистерезиса и возрастают магнитные потери, уменьшается магнитная прони-188 цаемость и увеличивается коэрцитивная сила. Степень изменения магнитных и электрических свойств зависит от размеров обрабатываемого образца и видов механической обработки. Так, например, резка стали марки 3413 толщиной 0,35 мм на полосы шириной 2,5 и 30 мм вызывает увеличение удельных потерь на 7,5 и 12% соответственно. Существенное ухудшение магнитных свойств стали происходит при штамповке пластин магнитопровода. При этом свойства стали особенно резко ухудшаются в зоне наибольшей деформации - на расстоянии 0,5-3 мм от края листа. Размер этой зоны зависит от качества штампа, толщины и сорта стали. При использовании затупленного инструмента для штамповки образуются заусенцы пластин, которые приводят к замыканиям и, как следствие, к повышению потерь в стали и снижению коэффициента заполнения пакета сталью. Стягивание пластин стали в пакеты также ухудшает магнитные и электрические свойства стали. При этом электрическое сопротивление уменьшается, а потери возрастают. Например, при сжимающем усилии, равном 10 мПа, потери в стали марки 3413 возрастают примерно на 200%. Поэтому при сборке ленточных магнитопроводов трансформаторов и отдельных конструкций дросселей усилие стяжки, с одной стороны, должно быть достаточным для получения минимального зазора в стыке и, с другой, не превышать 1 -1,5 мПа для поперечного сечения стержня магнитопровода, иначе наблюдается рост потерь в сердечнике. При изгибе пластин (ленты) электротехнической стали толгциной 0,35 мм при радиусе г=80 мм поверхностные слои ленты уже будут испытывать пластическую деформацию, а внутренние- упругую. Отличительная особенность такого вида деформации состоит в деформации всего объема металла, что, как правило, приводит к более существенному ухудшению магнитных свойств, чем при штамповке. Так, магнитная индутсция в сильных полях в стали марки 3414 снижается очень значиельно: при г, м, составляющем оо, 0,07 и 0,03 магнитная индукция Bjqq, Тл, равна соответственно 1,90; 1,26 и 1,10. Как указывалось выше, для изготовления магнитопроводов дросселей преимущественно используются холоднокатаная, электротехнические стали - изотропная марки 2212 и анизотропная с ребровой структурой марок 3413 и 3414. Особенностью холоднокатаной текстурованной стали (с ребровой или кубической структурой) является наличие ярко вьфаженной кристаллической структуры. Это обусловливает анизотропию магнитных и электрических свойств. Поэтому магнитопроводы, изготовляемые из такой стали, должны быть такой конфигурации, чтобы магнитный поток в основном совпадал с направлением проката стали. В полной мере это удается осуществить для ленточных магнитопроводов. При использовании пластинчатых магнитопроводов в любом случае будут участки магнитопровода, в которых магнитный поток ориентирован под разными углами к направлению проката. При таких операциях с готовым магнитопроводом, как резка, опиловка, обточка, хплифовка, нарушается изоляция между пластинами и увеличиваются вихревые токи и потери в стали. Резка навитого магнитопровода осуществляется, как правило, на две симметричные равные части, что приводит к образованию воздушного зазора при стыковке после резки. На основании практических данных установлено, что воздушный зазор между точно обработанными поверхностями, соединенными без давления, равен /, = 0,035 мм (на практике зазор стыка принимают равным 0,05 мм), при давлении порядка 20 мПа зазор становится практически равным нулю. Кроме образования воздушного зазора резка магнитопровода вызывает деформацию материала по поверхности разреза, разрушение -межвитковой изоляции и замыкание соседних витков. Воздушный зазор и деформация материала увеличивают намагничивающий ток, а межвитковое замыкание на торцах, разрушение изоляции и замыкание на торцах, разрушение изоляции и замыкание соседних витков ленты заусенцами приводит к росту потерь на перемагничивание. Таким образом, операция разрезки увеличивает общие потери на перемагничивание в ленточном магнитопроводе. Ухудшение магнитных свойств, связанное с технологическими операциями, может быть в одних случаях почти полностью, а в других частично устранено повторным отжигом. Однако отжиг повышает стоимость ПРА. Многочисленные эксперименты показали, что повторный (восстановительный) отжиг повышает магнитную проницаемость на 50-70% и более по сравнению с первоначальной. При этом качество отжига в значительной степени зависит от режима термической обработки: скорости нагревания; температуры, при которой производится вьщержка; времени выдержки и скорости охлаждения. Выбор режима повторного отжига пластин и ленточных магнитопроводов зависит от характера и степени деформации, марки стали, ее состава (легирующих элементов) и тех магнитных 800 ООО ш гоо

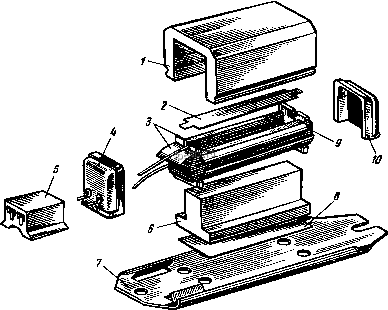

Рис. 8.12. Изменение температуры по длине проходной печи (L-длина печи; /-расстояние от начала печи) Рис. 8.13. Сборочные элементы ПРА на пластинчатом магнитопроводе: / - П-образные пластины магнитопровода; 2-изоляционная прокладка для настройки воздушного зазора; 3-каркасы; 4-монтажная крышка; 5-набор зажимов; 6-Т-образные пластины магнитопровода; 7-основание; 8-прокладка; 9-обмотка; 10-крышка характеристик, которые имеют основное значение для данного вида изделий. Для холоднокатаной текстурированной стали для повторного отжига широко используются проходные печи. Изменение температуры по длине печи показано на рис. 8.12. Экспериментальные исследования, проведенные на ПО Ват-ра , показали, что скорость охлаждения должна быть не более 200-300° С/ч. Это обусловлено тем, что при резком охлаждении магнитопровод расслаивается, в нем увеличиваются удельные- потери и снижается индукция насыщения. Максимальная температура повторного отжига электротехнической стали ограничивается, как правило, температурой разрушения электроизоляционного покрытия, всегда имеющегося на одной или обеих поверхностях стали. Для холоднокатаной текстурованной стали с электроизоляционным покрытием по ГОСТ 21427.0-75 максимальная температура повторного отжига составляет 790-820° С. Экспериментально установлено, что при температуре отжига 800° С удельные потери снижаются более существенно (в среднем на 3-4%), чем при отжиге при температуре 660-680° С. Характер повышения температуры не оказывает существен-

|

||||||||||||||||||||||||||||||||||||||||||