| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

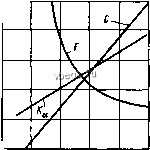

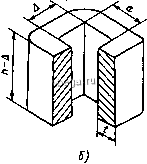

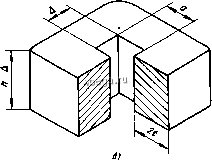

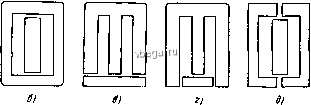

Космонавтика Стабильность работы ламп г г г С,мкФкГц <а 0,05 -геко 0,08 -гг -2,2 0,01-п-1,6 0,06 П -1,it 0,05 L /ОЦО  Г,в ?Л 7,2 1,3 1,iU /Uo Рис. 4.26. Зависимости основных па-раметров ПРА с мостовым модулятором и корректирующим конденсатором от UJUo (f/o = 103 В) Рис. 4.25. Временные диаграммы работы транзисторов с ПРА с мостовым модулятором и корректирующим конденсатором угольную форму тока лампы. Проведенные исследования [4.12, 4.13] показали, что в таком режиме плазма положительного столба разряда обеспечивает наибольший КПД излучения. К тому же модулятор с емкостным балластом не накладывает жестких ограничений на выбор напряжения источника питания [/ . Глава пятая МАГНИТНЫЕ СИСТЕМЫ ЭЛЕКТРОМАГНИТНЫХ И ПОЛУПРОВОДНИКОВЫХ ПРА 5.1. ТИПЫ МАГНИТНЫХ СИСТЕМ И МАТЕРИАЛЫ МАГНИТОПРОВОДОВ Известно, что основным элементом любого электромагнитного ПРА является балластный дроссель, трансформатор или автотрансформатор с рассеянием [5.1]. Магнитная система всех этих элементов состоит из магнитопровода и катушек. При этом магнитопровод должен иметь воздушный зазор для обеспечения рабочего тока определенного значения и требуемой кратности пускового тока ЛГ/пуек. В зависимости от назначения к ПРА предъявляется комплекс требований, в том числе по массогабаритным показателям, которые существенно ограничивают выбор типа конструкции. Проектируемые для люминесцентных ламп ПРА обычно должны иметь минимальное поперечное сечение, в то время как для  Рис. 5.1. Магнитопровод (а) и катушка дросселя типа П2 (6)  Рис. 5.2. Магнитопровод (а) и катушка дросселя типа П1 (6) Г\ I г I в г=т- а) б) Рис. 5.3. Ш-образный магнитопровод (а) и катушка дросселя (б)  5 W) ТЗ j

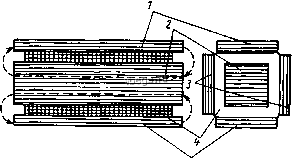

Рис. 5.4. Конструкция дросселя на сборно-стержневом магнитопроводе: а-без замыкателей; б-с торцевыми замыкателями ПРА к лампам высокого давления такое требование не всегда предъявляется; ПРА (прежде всего конструкции магнитопровода), рассчитанные на массовый выпуск, должны обеспечивать возможность использования высокой степени механизации и автоматизации производства. До 70-х годов в ПРА отечественного производства широко использовались различные модификации магнитных систем (рис. 5.1-5.6). Большинство магнитных систем ПРА, применяемых на промышленной частоте, является их развитием. Они могут использоваться и для специальных типов ПРА, в частности высокочастотных. Поэтому рассмотрим сначала как основу эти магнитные системы. П-образная система выполняется на магнитопроводе с замыкателем на конце (рис. 5.1, 5.2), магнитная система броневого тина-на основе магнитопровода Ш-образной формы (рис. 5.3) и сборно-стержневая магнитная система броневого типа-без или с торцевыми замыкателями (рис. 5.4, а, б). Широкое распространение получила П-образная система с замыкателем, которым служит пакет прямоугольных пластин,  Рис. 5.5. Конструкция дросселя на П- Рис. 5.6. Магнитная система ПРА на образном сборно-стержневом магни- магнитопроводе из двух пакетов П-топроводе с двумя катушками образных пластин получаемых в результате безотходной штамповки, что существенно снижает расход электротехнической стали. На разные стержни пакета П-образных пластин, скрепленных шпильками или заклепками, надевают катушки (конструкции тина П2) или на один стержень надевается одна катушка (конструкция типа П1).. Как видно из рис. 5.1, вблизи воздушных зазоров возникают значительные потоки рассеяния, которые вызывают акустический шум в светильнике, поэтому такие неэкранирован-ные магнитопроводы применяются при сравнительно низком значении магнитной индукции (до 1 Тл). Для ПРА независимого исполнения используется сборно-стержневая 0-образная конструкция (рис. 5.5) с двумя катушками, расположенными на боковых стержнях, и четырьмя зазорами, что позволяет несколько снизить потоки рассеяния [5.2]. В высокочастотных дросселях для уменьшения потоков рассеяния можно применять конструкцию типа П1. При необходимости снижения акустического шума ПРА используется конструкция магнитопровода из двух пакетов, собранных встык П-образных пластин (рис. 5.6), что позволяет значительно снизить потоки рассеяния, так как воздушный зазор расположен внутри катушки. С точки зрения получения наибольшего коэффициента использования электротехнической стали наиболее простой является разомкнутая магнитная система (рис. 5.4, а), что привело в 70-е годы к широко- му применению разомкнутых магнитопроводов. Катушка 4 (рис. 5.4, а) надевается на пакет прямоугольных пластин 2, а затем снаружи катушка обкладывается пакетами наружных пластин 1,3 и 5, суммарное сечение которых примерно равно сечению центрального стержня. Магнитные силовые линии проходят по центральному стержню и замыкаются по наружным пакетам. В рассматриваемой системе отсутствует явно выраженный воздушный зазор и потоки рассеяния велики. Магнитные системы с разомкнутым магнитопроводом имеют следующие недостатки: большие потери мощности рассеяния, вызывающие дополнительное преобразование электрической энергии в энергию вибрации ПРА на низкой частоте; малую жесткость пакетов, что вызывает излучение акустической мощности по всему спектру; невозможность регулировки рабочего тока, что особенно существенно при разбросе параметров стали; затрудненность механизации сборки и, большая расшумли-ваемость в процессе эксплуатации. Уменьшение шума такой системы достигается за счет снижения магнитных потоков рассеяния, которое обеспечивается применением торцевого замыкателя ТЗ, набранного из прямоугольных пластин (рис. 5.4, б). Многочисленные испытания различных вариантов ПРА на разомкнутом магнитопроводе свидетельствуют о том, что обеспечить их бесшумную работу практически очень трудно. Традиционная Ш-образная система (рис. 5.3) применяется Ь основном для акальных трансформаторов в бесстартер-ных схемах включения. Задачу создания ПРА с малыми поперечными сечениями оказалось возможным решить с помощью Ш-образных магнитных сиртем с удлиненной катушкой (рис. 5.7, а). Эти системы имеют катушку с отношением длины к ширине примерно 5:1 и поперечное сечение магнитопровода в 4-5 раз больше, чем у обычных магнитных систем. Увеличение сечения магнитопровода позволило увеличить магнитный поток в магнитопроводе, снизить количество витков и расход обмоточного провода и при жесткой конструкции улучшить акустические характеристики ПРА. Исполнения броневого магнитопровода с удлиненной катушкой по данным каталогов ряда зарубежных фирм (SCHWABE, ФРГ; Helvar, Финляндия; Matsushita, Япония; АСЕС, Бельгия; Philips, Голландия и др.) и патентам можно классифицировать следующим образом: 1) с цельным 0-образным ярмом (рис. 5.7, б); 2) с магнитопроводом Е-образной формы, перекрываемым замыкателем (рис. 5.7, в); 3) с магнмтопроводом Е-образной формы, охватывающим замыкатель (рис. 5.7, г); 4) с двумя С-образными ярмами (рис. 5.7, д).  о.) Рис. 5.7. Магнитная система ПРА на Ш-образном магнитопроводе и разновидности Ш-образных магнитопроводов Анализируя эти варианты, можно заметить, что первый и четвертый имеют два воздушных зазора между магнитопроводом и ярмом и при этом весь тепловой поток изнутри обмотки проходит через эти зазоры, что приводит к ухудшению теплоотвода. Это в значительной степени снижает преимущества удлиненной катушки. Целесообразным для массового производства является третий вариант. В этой системе воздушный зазор может быть оптимально размещен внутри катушки, а магнитная система легко крепится на основание. К недостаткам следует отнести отходы при изготовлении магнитопровода и наличие стыков, вызывающих дополнительные потери мощности. Второй вариант (рис. 5.7, в) допускает безотходное изготовление магнитопровода, однако следует отметить наличие стыков на боковых сторонах и сложность образования воздушного зазора при штамповке. Основное преимущество балластов с удлиненной катушкой заключается в существенном улучшении теплопроводности, что обеспечивает улучшение массогабарит-ных показателей. Из анализа литературы и патентов на конструкцию магнитных систем балластных дросселей за последние 15 лет видно, что работа в основном была направлена на модификацию магнитной системы с П- и Т-образными пластинами (рис. 5.7, а). Эти работы были нацелены на разработку оптимальной схемы малоотходной штамповки магга-топровода. Из многочисленных патентов зарубежных фирм (SCHWABE, Philips, Helvar) следует, что конструкция магнитопровода в этом случае состоит как минимум из трех пластин, но ей присущи следующие недостатки: сложность штамповки и сборки, наличие дополнительных стыков на боковых сторонах, наличие корпуса или специального крепления магнитопровода (сварка, шпильки и т. д.).

|

|||||||||||||||||||