| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

Космонавтика Экранирование высокочастотных катушек ТАБЛИЦА 7.У Размеры титановых труб ВТ1-0, мм

ТА Б ли Ц А 7.8 Размеры стальной пружинной проволоки, мм

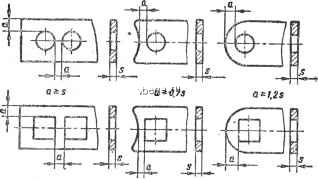

Обозначение материала деталей на чертежах Обязательно на чертеже детали в соответствующей графе основной надписи должен быть указан материал, из которого изготовляется деталь, номер стандарта (ГОСТ илн ТУ) на материал и вид применяемого сортамента с его обозначением. Например, круглый калиброванный стальной пруток диаметром 12 мм марки А12 должен быть записан следующим образом: сталь А12 ГОСТ 1414-54 круг 12 ГОСТ 7417-57 Равнобокий уголок размером 20x2 из алюминиевого сплава АМц записывается так; алюминиевый сплав АМц ГОСТ 8617-68 уголок равноб. 20x2 ГОСТ 13737-68. 7.2. ТРЕБОВАНИЯ К КОНСТРУКЦИИ ДЕТАЛЕЙ, ИЗГОТОВЛЯЕМЫХ ШТАМПОВКОЙ При разработке конструкций деталей, изготовляемых холодной штамповкой, необходимо учитывать возможности операций холодной штамповки и обрабатываемость выбранного материала. Операциями вырубки и пробивки можно изготовлять плоские детали из листового материала толщиной от 0,05 до 4 мм, причем отношение ширины вырубленной дета;Пи к толщине не должно быть меньше 3 : 1, за исключением выступов, перешеек и пазов (для которых допускается отношение 1,5 : 1). Отверстия в вырубаемых деталях могут быть иметь любую форму. Более технологичными являются круглые отверстия. Минимальные размеры пробиваемых отверстий различной формы приведены в табл. 7.9 [3,11 . Острые углы, особенно внутренние, желательно закруглять небольшими радиусами (табл. 7.10). ТАБЛИЦА ?.S Минимальные размеры отверстий Форма отверстия Материал Сталь твердая нержавеющая Латунь, медь Алюминий, цинк d> S d>\,2s d > 0,8s d > 0,7s a > 0,9s о > 1,1 s a > 1,4 s a > 0,7 s a > 0,6s fl > 0,7 s fl > 0,9 s a> 1,2s a > 0,6 s a > 0,5s <Ш)4 - a > 0,8s a > s fl > 1,3s >0,65s a> 0,55 s ТАБЛИЦА 7.10 Минимальные радиусы закруглений, мм

Минимальные расстояния (для плоских деталей) между пробиваемыми отеретиями и между отверстием и краем детали для стальных материалов можно назначать в сдетветствии с рекомендациями, данными на рие. 7.2. При увеличении длины перемычки межд отверстиями от 30 до 100-200 мм минимальные расстояния должны быть увеличены в 2-3 раза. Увеличение жесткости плоеких деталей осуществляется за счет выдавок (ребер жесткости), разбортовок краев отверстий и отбор-товОк наружных краев детали [11].  Рис. 7.2. Минимальные расстояния между пробиваемыми отверстиями и между отверстием и краем детали для стальных штампованных деталей. Для операций гибки необходимо учитывать минимальные радиусы гибки. Ниже даны приближенные значения минимальных радиусов гибки для различных материалов в отожженном или норм-ализо-ванном состоянии в зависимости от толщины материала s [3, 8]: Алюминий А1 и А2 ............... 0,5 s Алюминиевый сплав АМц . ,........... (0,6-l)s Алюминиевый сплав Д16............. (1,5-2) s Медь Ml и МЗ.................. 0,5 S Латунь Л62.................. 0.5 S Титановый сплав ВТ1-0.............. (0,8-l)s Сталь 10..................... 0,6 S Сталь 20..................... (0,8-1)5 Сталь 35..................... (1-1,2)s Сталь нержавеющая 1Х18Н9Т........... 0,6s Для операций вытяжки радиусы сопряжений стенок желательно делать как можно большими [10, 11]. Наиболее целесообразная форма деталей, изготовляемых вытяжкой, - цилиндр или параллелепипед. Многократной вытяжкой глубина стакана из стали может быть доведена до 6-8 диаметров. Детали, имеющие формы конических или сферических тел вращения, а также ступенчатые, более трудоемки в изготовлении. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||