| |

|

Меню

Главная

Прикосновение космоса

Человек в космосе

Познаем вселенную

Космонавт

Из авиации в ракеты

Луноход

Первые полеты в космос

Баллистические ракеты

Тепло в космосе

Аэродром

Полёт человека

Ракеты

Кандидаты наса

Космическое будущее

Разработка двигателей

Сатурн-аполлон

Год вне земли

Старт

Подготовки космонавтов

Первые полеты в космос

Психология

Оборудование

Модель ракеты

|

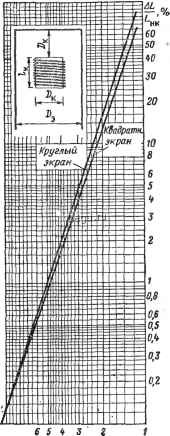

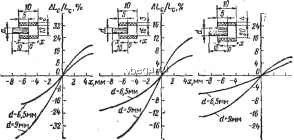

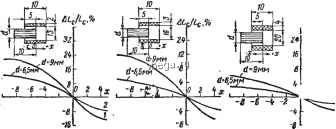

Космонавтика Экранирование высокочастотных катушек Эффективность экранирования увеличивается при увеличении частоты переменного поля, толщины экрана и с уменьшением удельного сопротивления материала экрана. Экранирование вызывает уменьшение индуктивности, добротности и возрастание собственной емкости катушки [3]. Относительное изменение  -ни тивности неэкранированной ее в экран (L.n) можно оценить из графика рис. 11.10 [9]. Если экран круглый, по оси ординат рис. отклады- вается отношение Диаметра экрана Ds к стороне катушки Dr. При квадратном экране D/Dk - отношение стороны экрана Dg к диаметру катушки. Экраны рекомендуется изготавливать из немагнитных металлов с малым удельным сопротивлением (медь, латунь, алюминий и др.). При Da/Dj, < 1,6 экран вносит в катушку затухание (ййк), которое составляет более 20% затухания неэкранированной катушки d . Для стабильных катушек выбирают DalDf, > 2,5 (тогда йв < < 0,05 d )- Если > 2D , Is > lb -j--f Dk, D[i < k < 3D , потери, вносимые экраном в катушку, можно определить по формуле [3] ,= 0.23 /-Р-. тт 9 - удельное сопротивление материала экрана (Ом X X см), / - рабочая, частота экранируемой катушки. Для хорошей экранировки необходимо, чтобы толщина экрана была больше расстояния, на котором плотность наводимого тока падает в 100 раз, по сравнению с плотностью тока на поверхности экрана. Расстояние это зависит от материала экрана и частоты. Для указанных выше материалов и /> 1,0 МГц оно менее 0,6 мм [3]. Поэтому толщина экрана определяется механической прочностыд и технологичностьк) его изготовления. Рис. 11.10. Относительное изменение индуктивности катушки при помещении ее в экран. 11.7. ПОДСТРОЙКА КАТУШЕК ИНДУКТИВНОСТИ Подстройка применяется для компенсации технологического разброса индуктивности. Величина разброса определяет необходимые пределы подстройки. Классификация методов подстройки и подгонки катушек приведена в § П.1. Ы. IL,.W.  Рис. П.П. Зависимость пределов подстройки от положения магнитного сердечника и размеров катушки. в § 11.3, П .4 изложены соображения по выбору тнпа сердечника в зависимости от назначения катушки. Там же приведены пределы подстройки катушек в броневых сердечниках из карбонильного железа.  Рис. 11.12. Зависимость пределов подстройки от положения немагнитного сердечника и размеров катушки. Пределы подстройки катушек цилиндрическими сердечниками можно определить из графиков (рис. 11.11, 11.12) [2]. На рис. 11.11 показана зависимость относительного изменения индуктивности от положения сердечников типов СЦР, СЦГ, СЦТ (карбонильное железо) при различных соотношениях между геометрическими раз- мерами сердечника и катушки. Аналогичные зависимости приведены на рис. 11.12 для сердечников из немагнитного металла. Плавное изменение индуктивности обеспечивается перемещением цилиндрического сердечника по резьбе, которая выполняется либо на самом сердечнике, либо на дополнительных деталях, соединенных с сердечником (рис. 11.3). Если допустимая величина остаточной ошибки (Д£,ост/-с%) после регулировки задана, шаг резьбы s (мм) можно определить [6] из соотношения где ДО - разрешающая способность установки по углу в процессе ре1улировки. При подстройке сердечника отверткой Д6 = 10-20°, (Д£,с/-с)макс - максимальная величина изменения индуктивности при перемещении сердечника на единицу длины, %/мм. Обычно она имеет место в середине катушки. Для катушек с цилиндрическими сердечниками из карбонильного железа и магнитного металла ориентировочные значения (Д-ес)макс можно определить из рис. 1.11, 11. 12. Изменением шага намотки однослойной катушки можно регулировать индуктивность [2] на ±(2-3)%. Перемещением одной из секций (рис. 11.2, б) добиваются изменения индуктивности многослойной катушки в пределах ±(10-15)%[2], если число витков подвижной секции составляет (20-30)% общего числа витков. Способы рис. 11 .2, а, б используются при подгонке индуктивности катушек низкой стабильности. После регулировки витки закрепляются клеем. Подгонка индуктивности стабильных катушек с однослойной намоткой и шагом в пределах ±(2-5)% производится перемещением отвода (рис. 11.2, в). Этот способ особенно часто применяется в передатчиках [2]. 11.В. ДРОССЕЛИ ВЫСОКОЙ ЧАСТОТЫ Высокочастотные дроссели должны иметь достаточно большую индуктивность (L) при минимально возможной собственной емкости С . Для обеспечения в дросселе необходимого соотношения между L и Сд используют сердечники из магнитодиэлектрика (феррита), каркасы и обмоточные провода возможно малых диаметров прогрессивные виды намотки Последние применяют в дросселях, работающих в широком диапазоне частот. Однослойную намотку в этом случае делают сначала плотно-виток к витку, переходя затем на намотку с постепенно увеличивающимся шагом. При многослойной намотке для той же цели часть секций делают с меньшим числом витков (Сд при этом уменьшается пропорционально числу секций). Диаметр провода ограничивается либо технологией изготовления, либо допустимой плотностью тока. Для определения С (пФ) однослойного дросселя малого диаметра с рядовой намоткой используют эмпирическое соотношение С = ==3D , где Dg - диаметр каркаса, мм. |